ガソリン燃料車の部品点数は約3万とされているが、細かく見るとエンジンだけでも約1万の部品が使われており、数え方によっては部品点数の合計は10万にのぼる。

電気自動車(EV)ではエンジンがバッテリーに置き換わることに伴い、タンクなど燃料系、点火プラグなど燃焼系、マフラーなど排気系、スロットルなど吸気系、オイルポンプなど潤滑系、ラジエーターなど冷却装置、そしてAT(自動変速機)など変速機構も不要になる(EVsmartブログより)。EVに使われる部品の数は約1万で、ガソリン燃料車の約10分の1ということになる。

◆◆◆

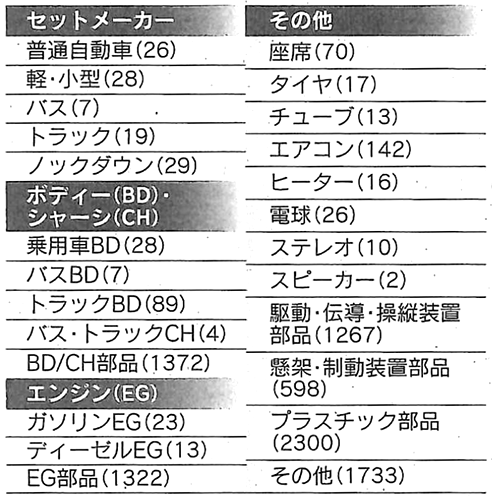

日本の自動車産業は表に示したように、セットメーカーを頂点に、エンジン、ボディー、その他の装置の部品では生産事業所が1000を超えるすそ野の広い構造をしている。EVの普及はこのような自動車部品産業に大転換を迫ることになるだろう。

高度に発展したサプライチェーン(部品供給網)が日本の自動車産業の国際競争力の主な源泉のひとつであるだけに、EV中心の自動車市場で日本が新たな競争優位をどのように築くことができるのか、将来は不透明である。

とはいえ、不安がってばかりもいられない。環境対策を強化する欧州、シェール革命で電力価格が下がった米国、都市環境問題が深刻な中国など、世界の主要な自動車市場でEVが脚光を浴びるようになっており、日本もその流れに向かっていくことは避けられないだろう。

このような変化が急激に進めば、生産雇用に一定の負の影響がありそうだ。どれくらいのスピードで進んでいくのかが問題だが、現在の国内状況を前提にすると、劇的に起こることは考えにくい。

第1の理由は電力供給体制の制約によるものだ。たとえば航続距離200キロメートルの平均的な小型EVに搭載されている20キロワット時のバッテリーを、3キロワット時で出力できるEV充電用の200ボルトのコンセントでフル充電すると7〜8時間かかる。航続距離が短いことへの消費者の不安に応えてバッテリーの容量を増やしても、安全のため家庭電力の出力は抑えられているため、充電時間が伸びてしまい消費者の不満につながるというジレンマがあるのだ。

また電気事業連合会によると、平均的家庭1世帯あたりの電力使用量は月300キロワット時で、1回のフル充電は1日平均使用量の2倍以上の電力を消費する。EVが広まるには、電力供給体制を大幅に拡充する必要がある。単に発電量を増やすだけではなく、IT(情報技術)でネットワークを最適化するスマートグリッド(次世代送電網)を取り入れた電力供給システムの改革が必要になるだろう。

サプライチェーンの再編に時間がかかると考える第2の理由は、修理などアフターマーケッ卜の存在だ。自動車検査登録協会によると、現在国内で7600万台の自動車(乗用・貨物・乗合)が保有されている。仮に新車販売(昨年で500万台)が毎年EVになると仮定しても、国内の自動車の半分がEVに置き換わるのに約8年間かかる。様々なシステム変更に時間を要することも考えれば、10年以上かかるだろう。

この間、中古車の補修部品の需要が残るため、部品企業の市場がすぐになくなるわけではない。国外には膨大なアフターマーケットの国際市場があり、部品企業はそれを積極的に開拓し、成長につなげる余地もあるだろう。

◆◆◆

このようにEVで不要になる部品を生産する企業でも必ずしも状況が切迫しているわけではなく、構造変化に対応する時間は十分に残されていると考えられる。しかし、それは戦略決定を先延ばしにしてよいということではない。将来のサプライチェーンの具体的な姿はまだ見えないが、いくつか発展が可能な方向性を予測してみたい。

電力供給システムが急に変わらないとしても、長距離旅行ではガソリン燃料車を使いつつ、EVを短い充電時間で済ませられる短距離の都市内交通手段に特化させて普及させることは可能だ。

国際経済研究所シニア・フェローの宮代陽之氏は、EVが自動運転技術による街中限定の低速仕様の乗り物として、公共交通手段を補完・代替する可能性を指摘する。大型乗合交通が入れない狭い路地も通行できるEVは、高齢化社会にも適合的で生活の質を上げることにも貢献する。

街中EVはインターネットでつながり、シェアリング(共有)サービスによって所有から利用へと効用のベースが移っていく。「1日の95%は駐車場などに止まっている」(経済産業省のリポート)と言われているガソリン燃料車よりも、EVは稼働率が高い乗り物になるだろう。

また長距離・高速運転をしない街中EVは、製品の安全基準を現在の自動車より緩めることが可能になる。そうなれば、自動車メーカーは現在のような厳しい基準で部品メーカーなどサプライヤーを認証し、カスタマイズ(個別対応)した部品を要求する必要がないので、部品の標準化が進む可能性がある。

宮代氏は通信や充電により外部機器とのインターフェースを必要とするEVでは、共通規格に準拠する必要があるため、カスタマイゼーションの余地は小さくなり、標準化が進みやすいとも指摘している。EVで部品の標準化が進むとすれば、自動車メーカーの設計の考え方が根本的に変わり、ガソリン燃料車についても標準化が進んでいくのではないだろうか。

標準化は「規模の経済性」の重要度を高めるため、企業の集中化や生産の大規模化が進むかもしれない。他方で3D(3次元)プリンターのような小規模生産を低コストで実現する技術も進んでいるため、優れた技術を持つ企業が小規模生産を分散ネットワーク型で行うようになる可能性もあるだろう。どちらの場合でも部品の競争では品質がポイントになることは言うまでもない。これは日本企業が得意とするところだ。

例えばシェアリングサービスでEVの稼働率が高まれば、必然的に耐久年数が短くなる。EVの部品の技術的競争力の中で、耐久性が重要な要素になりそうだ。部品企業はこれまでのようなメーカーとの細かい仕様の「擦り合わせ」ではなく、EVの社会受容と使われ方に注目しながら、消費者に近い立ち位置で自社製品の研究開発と差別化によるブランドの確立を目指す必要があるだろう。

EVで不要になる部品を生産する企業の中には、馬車の時代から自動車の時代に代わった後、車体デザイナーの源流になったコーチビルダーや高級皮革製品ブランドに転換した馬具メーカーがあったように、現在のコア技術を生かして他の成長産業に変化するものもあるだろう。

◆◆◆

自動車産業全体として今後も日本経済をけん引し、発展し続けることが極めて重要であることは言うまでもない。EVが我々の生活の豊かさにつながる形で普及していくためには、自動車メーカーと部品企業の努力だけでなく、電力、交通、通信、安全性、シェアリングなどに関わる様々な制度変更が不可欠である。変化は消費者が受容できるものであり、行政とこれまで自動車と関わりのなかった企業が革新的なアイデアを出していく必要があるだろう。

2017年9月26日 日本経済新聞「経済教室」に掲載