1 はじめに

ドイツでインダストリー4.0構想が発表されたのが2013年、日本でソサエテイー5.0構想が発表されたのが2016年である。そこから中小製造企業にデジタル技術の実装化が始まり、以降、日本国内だけでなく、世界中でさまざまな試みが行われてきた。

そのうち実用化が難しいもの、投資金額が大きくて回収できないもの、中小企業では技術的に難しいものなどが消えていき、その結果、中小企業の事業として実用化されそうなDX導入形態がほぼ見えつつある。

それは5つの局面である。すなわち、中小製造企業へのDX導入の形態として5形態が見えてきた。

- ①工場の生産現場

- ②事務部門のオフィスワーク

- ③製品・サービスの販売

- ④製品・サービスへのデジタル技術の実装化

- ⑤アフターメンテナンス

それでは、各局面ごとに見てみよう。

2 工場の生産現場

工場の生産現場にDXを導入する際の思想は、大きく分けて2つある。

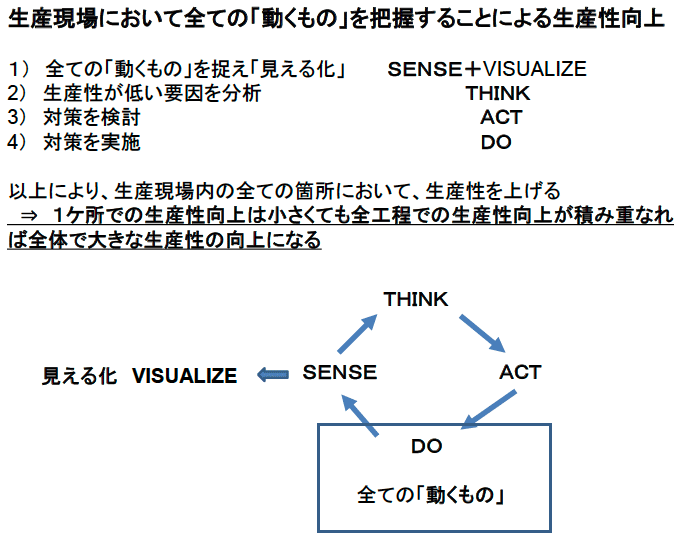

第一の思想は、工場内の動くもの、すなわち、人間、原材料・部品・半完成品・完成品、機械設備など全ての「動くもの」を、予算や物理的制約の範囲で可能な限り、カメラやセンサーなどで、その動きを把握することに努める方法である。

その結果、効率が悪い(生産性が低い)動きがあれば、直ちにそれを捉えることが可能となる。そして、なぜ効率が悪い(生産性が低い)のか、なぜそうした動きになっているのか、を検討し、効率を向上(生産性を高める)にはどのような動きをすればいいか、すなわち、人間の立ち位置を変える、作業の順序を変える、部品の置き場を変える、原材料・部品・半完成品・完成品の導線を変えるなどの対応をすることで、効率を向上(生産性を高める)させる方法である。

工場の生産ラインの全てを対象に、この対応をすれば、1つ1つの対応による効率の向上(生産性の向上)は小さいかもしれないが、工場全体では大きな向上になる(図1)。

第二の思想は、日本全体で熟練作業員が高齢化し、高齢化に伴い作業が安定化せず、また現場を去ることで、必要な熟練作業員が不足し、だからといって若い作業員にノウハウが引き継がれず、また若い作業員の確保もままならない状況が多く現出している。

こうした現場の切羽詰まった状況を背景に、熟練作業員が培ってきたノウハウを全てデータ化し、それを機械に覚え込ませ、機械が熟練作業員とまったく同じことをする、という生産現場が出現しつつある。この生産現場は、上述した第一のタイプと異なり、直接に生産性の向上を目指すものではない(結果的に、高齢化した熟練作業員の作業は変動が大きくなり、不良品の発生や不良品の見逃しなどが発生するが、それが機械化されると、高精度の作業が安定的に継続する)が、結果的に、生産性の向上が図られる。

ここで第二のケースの事例を紹介する。それは、日本酒の酒造りの職人(杜氏(とうじ))がいない状態で日本酒造りをしている旭酒造『獺祭』である。

旭酒造では、酒造りに杜氏を置かず社長と社員だけで醸造を行っている。杜氏は酒造りを現場で行う熟練職人であり、そのノウハウは熟練した優秀な杜氏だけが持っている。そのため、客のニーズや経営判断でお酒の生産量を柔軟に変更することができなかった。また、杜氏が変わると味も変わるため後継者の問題もあった。そこで、旭酒造では、酒造りの全ての工程をデータ化し、酒造りの生産工程を全て機械化・自動化し、生産工程に最新鋭のセンサーを設置して工程を管理し、酒造りのマニュアルを作って個人ではなく組織で酒造りをすることに成功した。生産現場で働くのは入社数年目の若い人々であり、杜氏のノウハウは持っていない。

これによって、“四季醸造”という年間を通じていつでも酒造りができる生産工程が出来あがった。通常の杜氏が行う酒造りでは、冬から春にかけて仕込みを行い、夏の間に寝かせて味を調えるという年1回だけの酒造りだったが、これを変えることに成功した。つまり、獺祭は職人のノウハウでなく、機械化・自動化された他の食品製造と同じ生産工程が採用されている。

また、検査部門は、これまで人間でなければできないとされてきた。だが、検査を行っていた熟練作業員が高齢化し、また退職をしたため、検査ミスが多発し不良品が多く発生したり、体調不良による検査内容の変動が生じていた。そこにAI技術が急速に発達するという環境が生まれたため、従来、熟練作業員が行っていた検査内容を全てAIに覚え込ませ、検査を代替することが可能になっている。

このように、これまで人間でなければできないとされてきた検査部門においてもAI導入が行われている現状からすれば、やがて近い将来、全自動化無人工場が出現するものと予想される。

(次回に続く)