筆者は、2016年4月から経済産業研究所RIETI(2018年4月からは日本生産性本部JPC)において、「IoTによる中堅・中小企業の競争力強化に関する研究会」を主催してきた。

研究会では、これまでモデル企業9社に参加頂き、研究会がモデル企業に対して、アドバイス・コンサルティングを行う代わりに、「試行錯誤のノウハウ」を公開していただくことを条件に研究会に参加していただいた。公開するのは、モデル企業による検討のスタートから途中経過の試行錯誤から最後までの企業ノウハウである。それらは、通常「企業ノウハウ」として企業内にとどまっているものである。日本国内の中堅・中小企業の競争力強化を図る公益目的の研究会である。

本研究会で採用した手法は、MBAプログラムで用いられている「ケーススタディの積み上げ方式」である。企業経営を成功させる定石はない。MBAで学ぶのは、多くの成功事例のケーススタディである。同様に、中小企業へのIoT導入で成功する定石はない。そのため、成功事例のケーススタディを学ぶしかない。だが日本では、中小企業のIoT導入の成功事例はほとんどなく、しかも、もしあったとしても企業秘密として公開されない。日本に現存しないのであれば、自分で作っていくしかないと考えた。

今回公開する企業ノウハウは、2018~19年度のモデル企業である「深井製作所」の事例である。

茂木比呂志 株式会社深井製作所IoT・AI PJリーダーへのインタビュー

1 会社の概要

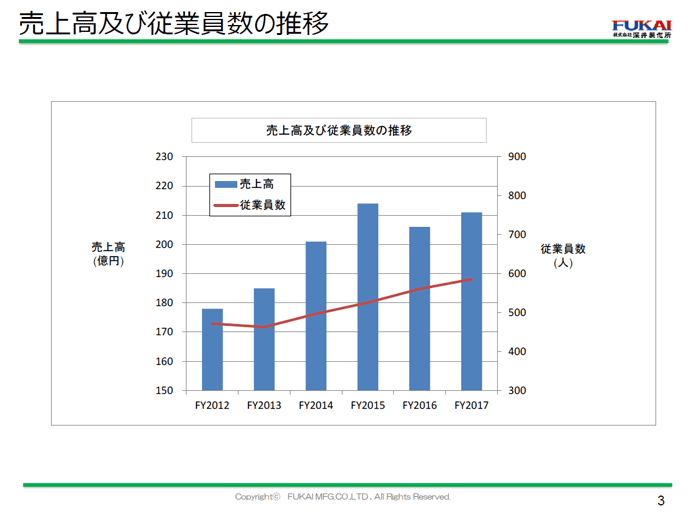

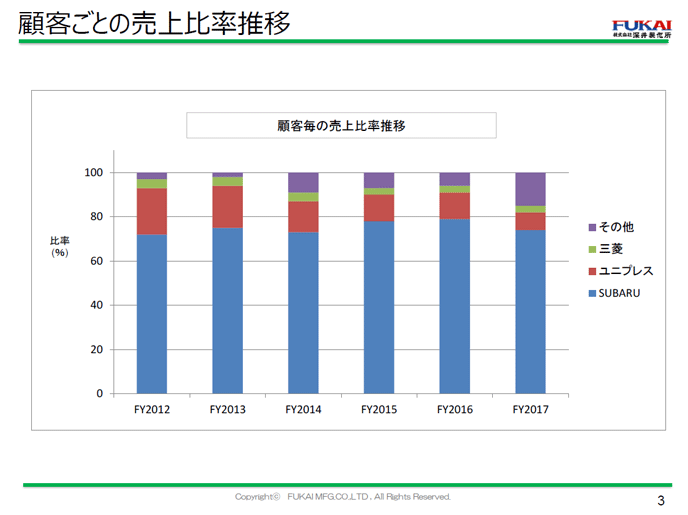

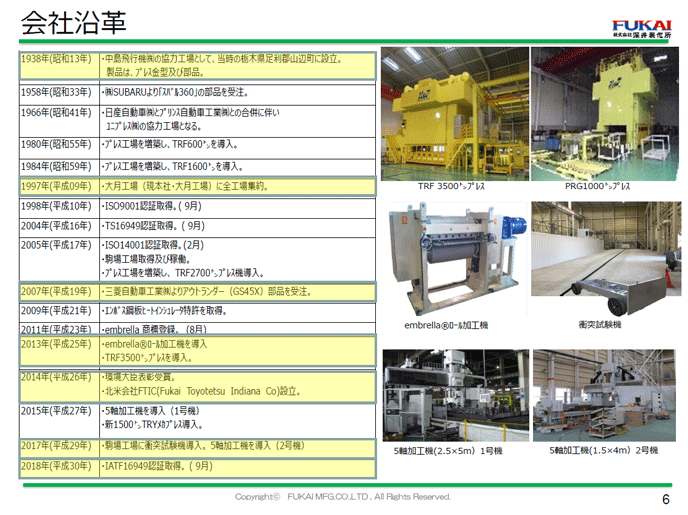

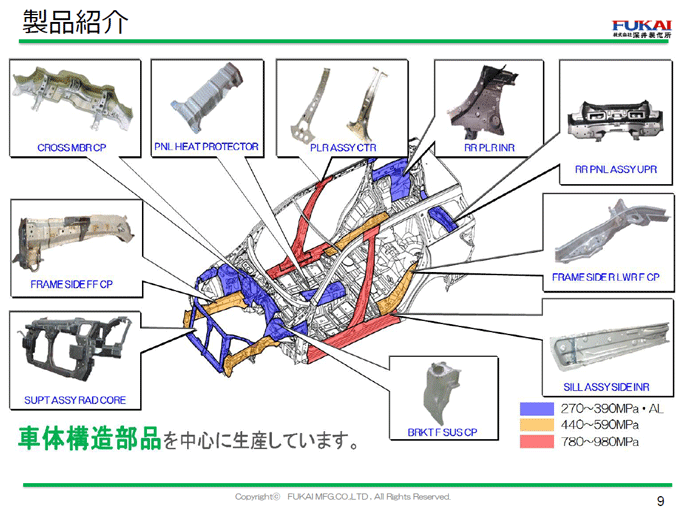

深井製作所は栃木県足利市にあり、自動車部品のフレーム、骨格体をプレス成型し溶接して、部品として納めているメーカーです。およそ7、8割はスバル車の構造体を作っている会社です。

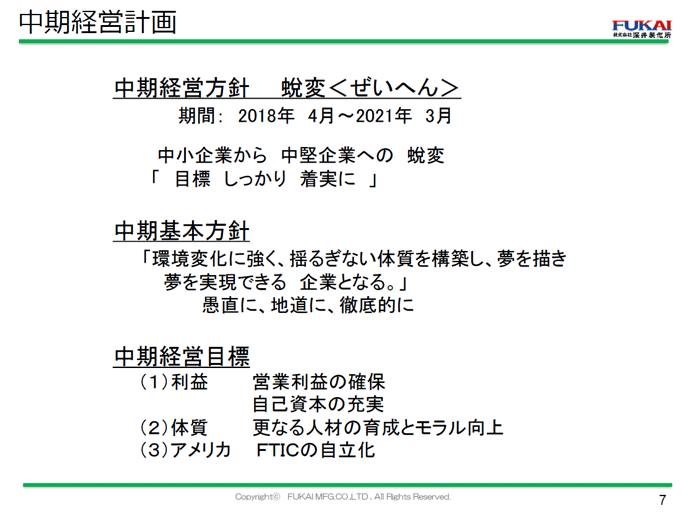

2018年の4月、会社の中で「IoT・AIプロジェクト」が発足しました。それと同時に、2018年度からこの研究会に参加させていただいて、いろいろとご指導を受けているところです。

2 研究会に参加した動機

社長(現会長)が、日本商工会議所のIoT統括専門委員会で活動し始め、社内に部署を作り、2018年度4月、IoTプロジェクトを発足しました。

IoTはニュースで見る程度で、正直よく理解していませんでした。そこで、この研究会で、IoTに関して、識者の方にいろいろアドバイスがいただけることは、貴重な機会だなと思いました。また研究会の活動を紹介した本を見ると、同じぐらいの規模の会社か参加していたので、参加させていただきました。

3 IoT導入の検討過程、自ら認識していた課題と現場から示された課題、IoTベンダーを選んだポイント、投資対リターン、当初、目指していた最終合意と今回導入することになったIoT

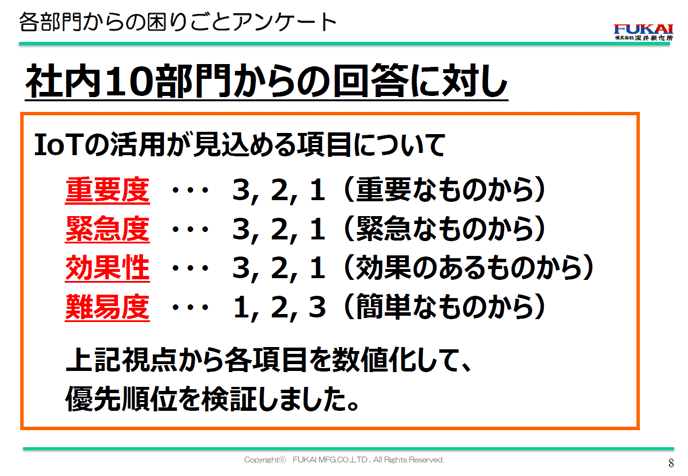

まずやってみようということで、生産部門だけでなく、間接部門も含め全社的に、困りごとを持ってきてくださいというアンケートを始ました。

弊社は2018年に80周年を迎え、一貫して製造業を営んでいます。IoTは初めての取組ですが、これまでにいくつものITシステムを入れている事例があります。なおかつ、導入後の運用が難しいケースもありました。

プロジェクトリーダーとして、各部門と意見交換する中で、いかに現場に定着させるかが重要とのアドバイスを得ました。

今のシステムでも、人によって、使いやすい、使いづらいという課題がありました。これらを踏まえ、今回入れるIoTに関しては、社内の誰にとっても導入理由が明確で、納得した上で協力を得たいと考えました。職制等の管理監督者ではなく、全体的に幅広い層を対象としたアンケートという形で、自由に回答して欲しいと展開し、ある基準を基に数値化しました。その結果、納得して協力を得ることが出来ました。

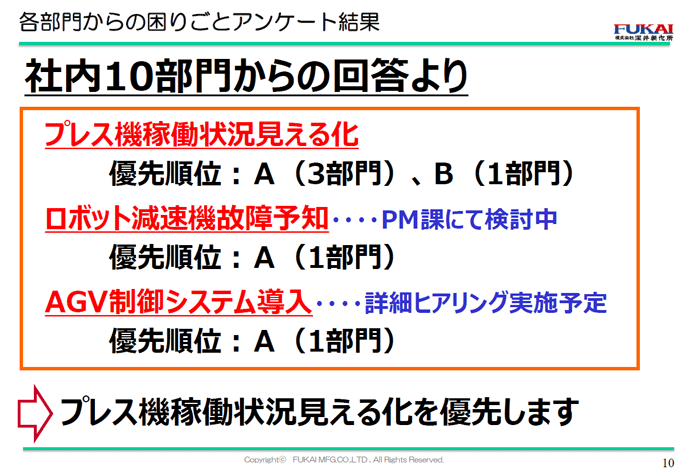

アンケートはいくつかの尺度を設けてポイントで数値化し、優先度をつけて、最終的にはいくつかの部門から同様の困りごとが出てきました。弊社は、板金をプレスし、溶接して製品を出荷する会社ですが、プレスの工程が一番、見える化をしたいという希望が大きく、優先度Aとして、取り組むことを決めました。

実際、今、プレス機の稼働状況は、紙ベースの作業日報に加え、タブレットに作業数を人が入れていく。自動取得でなく、人が介在します。つながっていません。使い勝手の悪さがあり、今のシステムは人によって誤差が出るところもあります。IoTでつなげて、打ち込まなくても自動でカウントがとれるようなシステムが良いと考えました。

弊社への視察会(2018/10/17)で発表したところ、アンケート等の取り組みが良いですねと言っていただいたので、ここまで、進め方は間違ってなかったと、ほっとすることができました。

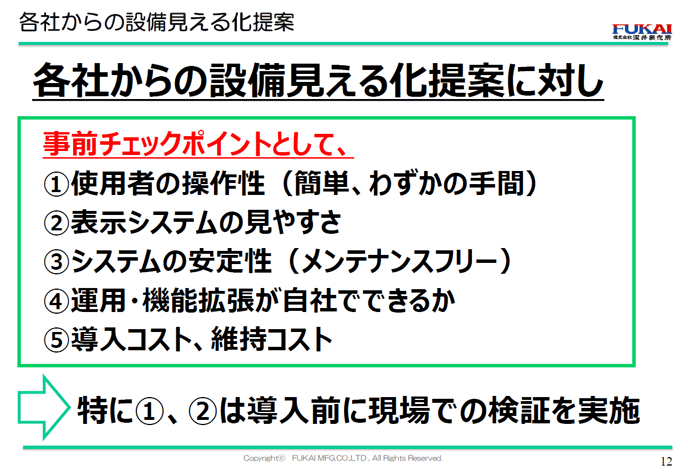

取り組む項目として決まった稼働の見える化は、現在、IoTとしていくつもの提案が出ている状況で、ネットで調べたり、セミナーで情報収集したり、スタートのハードルは下がっています。しかし、まず目的設定が大事と研究会から指摘されたので、プレス機の稼働の見える化を、何のためにやるかと、現状のシステムの悪い所を改善するというように目的を整理してメーカーを選考しました。

実際にやってみると、もう少し広く聞いたほうがよかったかなとも思いました。9月ぐらいに弊社のIoT取組が記事で紹介されました。記事を見たいくつかのメーカーから逆に、わが社の提案を聞いて欲しいという要望が来ました。

どの会社も「できます」というけれども、しっかり費用を請求する会社と、追加費用も請求せずにやってくれるところと、ノウハウを教えると、あとは弊社担当でもできますねというような会社もありました。

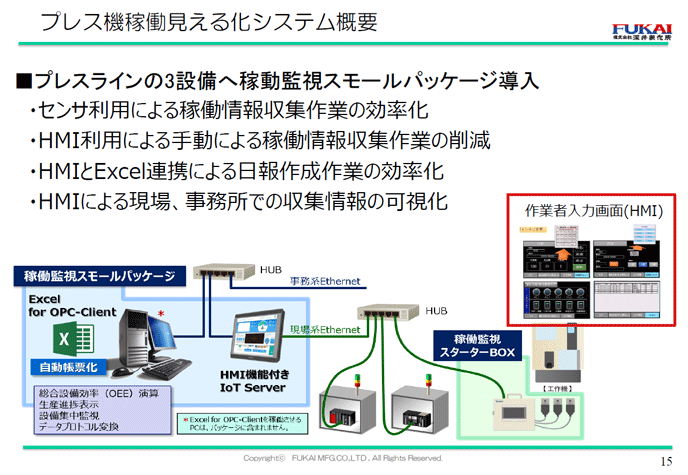

カスタマイズの期間が、当初の想定より長くなってしまいました。プレス機の稼働見える化として、基本は、センサーをつけて、数を取得したりするものです。プレス機やPLCに直接、センサーをつけて、運転、停止、段取り、また生産数の信号を取得します。

停止要因で何が一番高い原因を占めているのか、トラブルとしてはこういうのがある。その対策を打とうと、フィードバックをかけられる。データがなく、止まっているから直してと依頼するよりも、実績を見せ、この要因が一番占めているので、まずこれをつぶしてくださいというと、改善グループも、今までと違って、力が入ると思います。

導入したシステムは、基本的には見える化まで、得られた情報から、それでどうすればいいかという対策を考えて、実際、対策をとるのは、人間が行います。

今までも、改善はやっているわけですが、定量的データを出してあげたい。苦情が多いから、これ直してというよりは、停止要因のうちの何割だから、それが半分になれば、月当たりどれだけ浮く、と数字で示せる。最終的には収益にも貢献する、と経営層は考えます。

4 2018年1年間の成果とスタートした当初からの経緯、IoTの取り組み

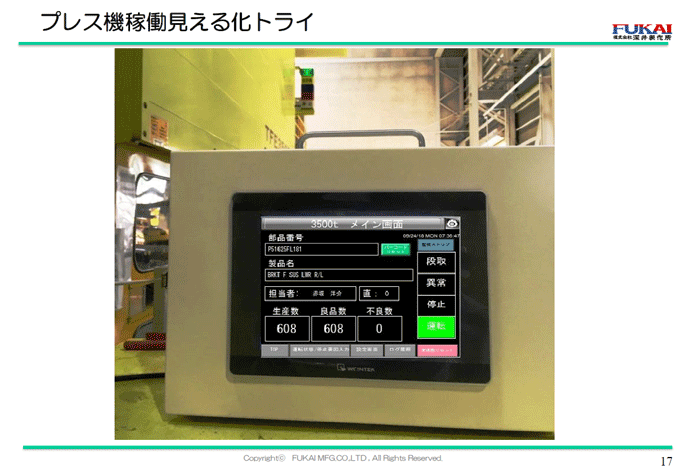

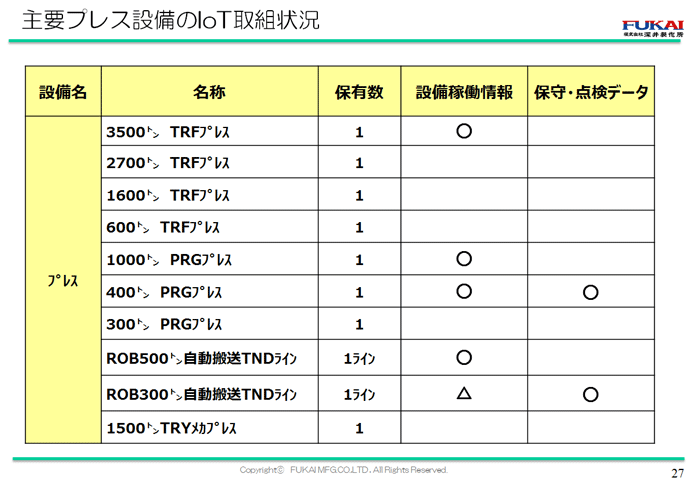

IoTの取り組みとしては、プレス機の稼働見える化を進めてきました。この4月より、コマツ製のプレス機に対して、コマツ製の稼働管理システムを導入しました。会社全体としてのプレス機稼働見える化のまとめ、2019年度の進め方、の順番で説明させていただきます。

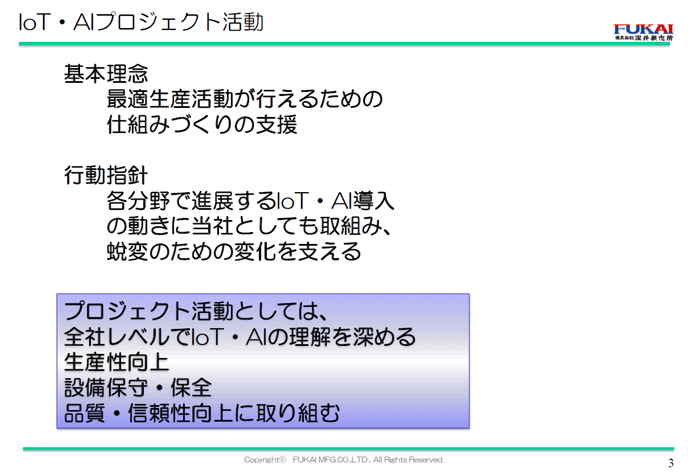

まず、2018年度プロジェクトを作ったときの基本理念、行動指針を社内で周知し、目的の共有を図りました。

基本理念としましては、工場の最適生産活動が行われるための仕組み作りを支援していく。IoT、AIを使って仕組みを作っていくことでスタートしました。

プロジェクトとして、月に1回ぐらい活動しています。コネクテッド・インダストリーの頭に、深井のFをつけまして、FCIと社内で名称をつけ、FCI活動として展開しています。

何分にもIoTが何なのかというのが分からなかったので、勉強会から始め、月に1回のプロジェクト活動を行ってきました。最初は「IoTは何か」という勉強から始めました。

また、予防保全とはどういうものか、他社の成功事例等も調査しました。日本商工会議所が2018年行ったIoT視察会で米国のシリコンバレーのGoogle、Uber、デザイン思考のIDEOなどを視察しました。

社内の活動としては、まずアンケートを実施しました。困りごとを、IoT、AIと関係なく何でもいいからということで、アンケート調査を実施しました。その中からIoTへの活用が見込めるようなものに関して、重要度、緊急度、効果性、難易度をポイント化し、いろいろな各方面から上がったものを、ポイントをつけました。

最終的には、優先順位として一番高かったのが、プレス機の稼働見える化でした。プレス機の稼働見える化を進め、生産性の向上を目指しました。

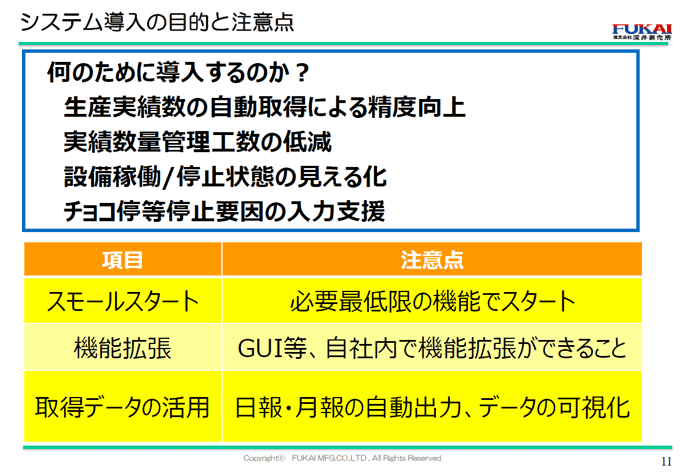

導入に際し、プレス機の稼働見える化を何のために導入するのかという目的を明確にしました。一番は、生産実績数の自動取得による精度向上。また、生産実績数を、現状では日報から人がエクセルで入力して、それを確認するといった工数がかかっていましたが、この工数を削減していこうと考えました。

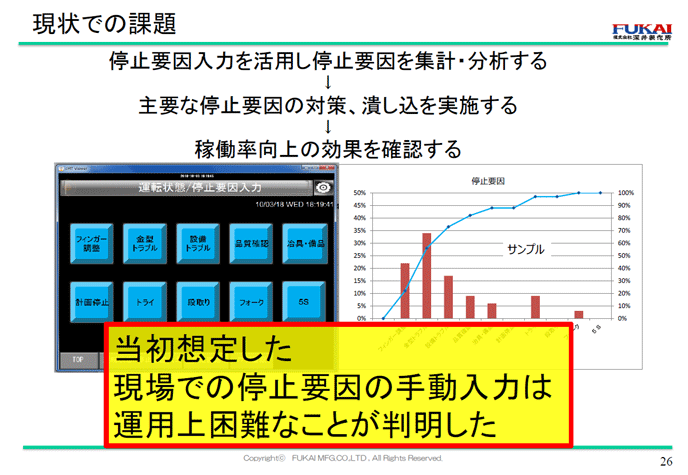

また、設備の稼働停止状態の見える化です。チョコ停の停止要因が集計できるようなシステムを目指して取組みました。

メーカー数社からいろいろな提案を聞き、操作性とか、表示システムの見やすさ、システムの安定性、運用機能拡張が自社でできるか、導入コスト、維持コストを検証しました。

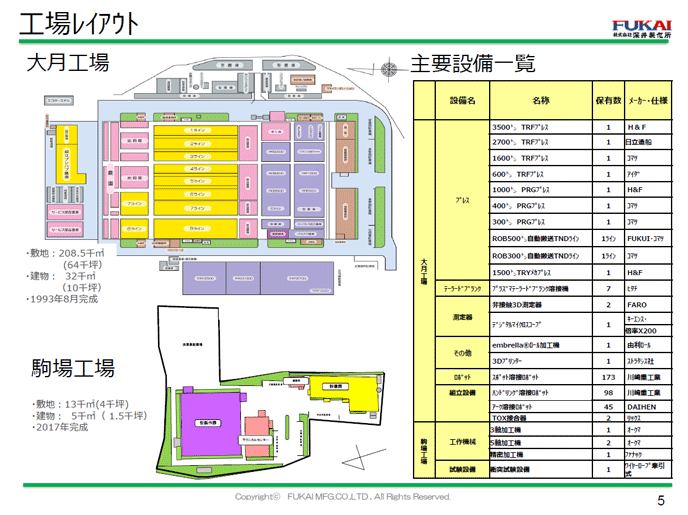

弊社は10台ぐらいプレス機があるのですが、その中の3台にシステムをつなげ、運転停止、生産数、段取り、異常の4種類の信号を取得し、集計します。2018年の10月ぐらいから実際に設置を始め、翌年2月3月で3台入れました。

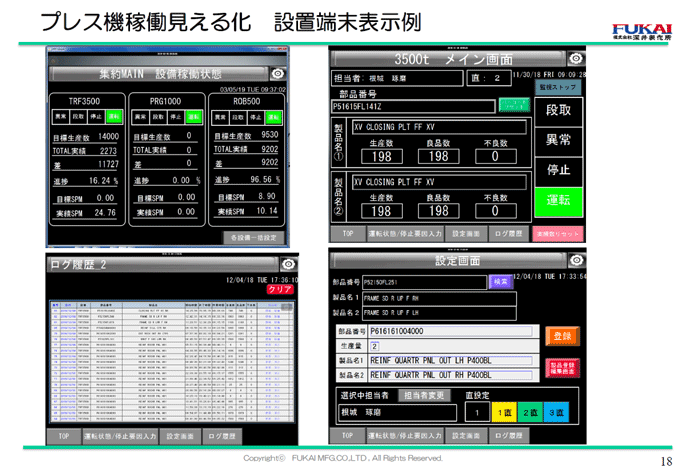

プレス機のところに、9インチぐらいのタブレット型の端末を設置しました。各プレス機に端末を3台入れたのとは別に、プレス課の管理事務所に親画面として、端末が入っています。集約メインでは各プレス機、トランスファーの3,500トン、プログレの1,000トン、搬送ロボットと組み合わせた500トンライン、3種類の設備ですが、管理事務所では稼働状態や生産数が見られるようになっています。

左下のログ履歴2は、生産、製品名と開始時間、終了時間、数、不良数が一覧で確認できます。右下は設定画面になっています。製品名はバーコードリーダーで入力する方式です。

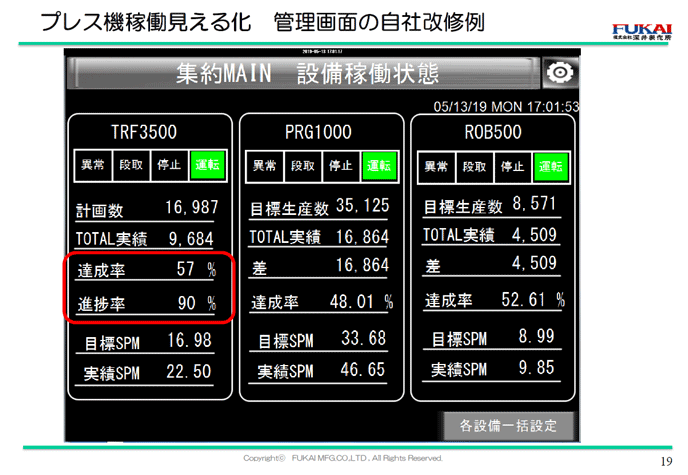

一番左のトランスファー3500の赤で囲ったところに、進捗率を表示する改修にしました。進捗率というのは、その日の朝の生産開始時刻から積算した「分」と、目標SPM(ストローク・パー・ミニッツ)、すなわち1分間当たりのストローク数、実績数で管理しています。

もし進捗率が100%であれば、生産は計画どおりです。現在、ここは90%となっていますから、ちょっと遅れているというのが現場でも分かります。

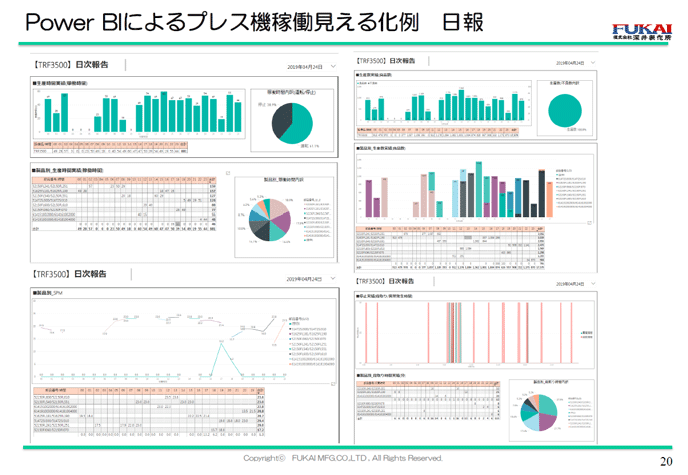

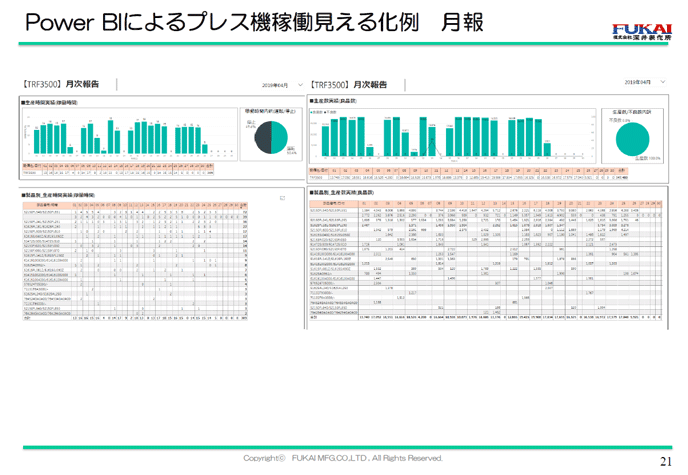

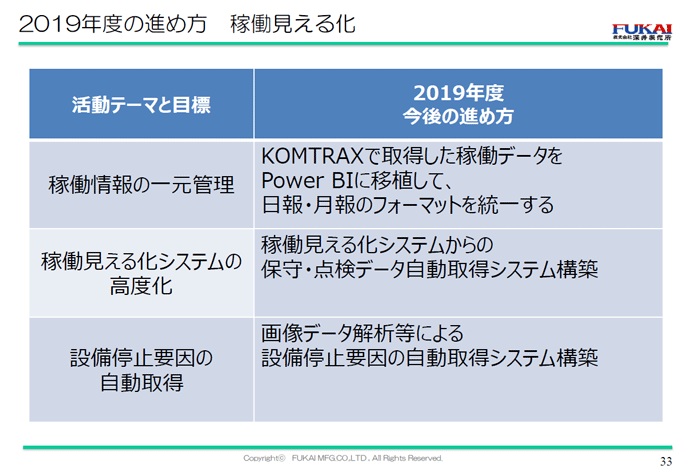

プレス稼働見える化の日報や月報が、Power BIにより自動で作れるようになりました。現状はあるURLを参照するのですが、データを自動集計してクラウドに上げて、常に関係者が見られるように改良しているところです。

今までは、手書きの日報から作業者が打ち込んで、それを毎月グラフに集計していましたが、今、自動化できるようになりました。今後は、クラウド経由で社内の関連部門に渡し、半年ぐらいで確認してもらった上で、最終的には必要項目を増やしていく計画です。今まで社内でエクセル管理している工数が短縮できると考えています。

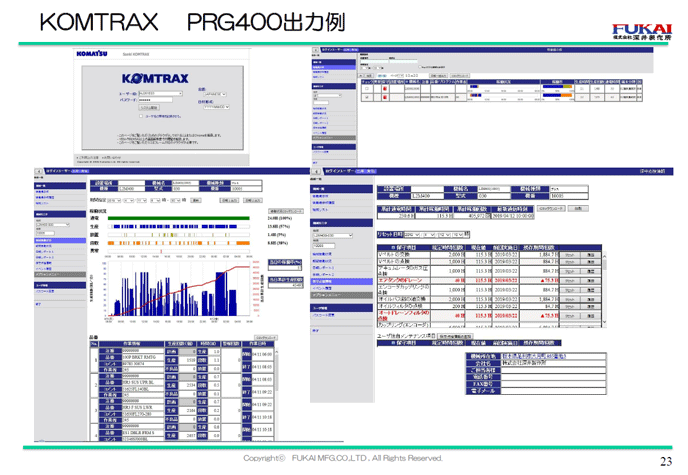

次が、コマツのKOMTRAXシステムです。弊社のコマツ製プレス機で、KOMTRAXの通信機能を有するシステムへの交換が済んだ設備が2台あり、まずは使ってみようということで、この2台でKOMTRAXの契約を結び、4月から運用しました。見える化活動を始めたことがきっかけになりました。

われわれが10月から半年かけて取組んだことが、契約・運用後はもうつながり、見ることができました。最終的には、これを先ほどのPower BIで作成した月報に統合しようと考えています。

これまでの活動で、弊社の主要なプレス機に対して稼働情報の見える化が、1年間で5台できるようになりました。また、KOMTRAXとつながった設備では、保守、点検データもとれるようになりました。

課題も見えてきました。当初、停止要因も取得して、それを改善に生かそうと考えていましたが、実際に現場での入力が無理だと分かりました。実際にプレス機が止まると、現場の人はまず復旧を急ぎます。プレス機にタブレットを設置していますが、止まっている状態で停止要因ボタンを押さないと入力されないのですが、ボタンを押しに移動するという、手間が発生し定着が難しい状態となりました。数多くのデータを取るために、詳細要因までのボタン押しを要求していましたが、本当に必要な改善に繋がるデータが順番に取れる様、現場と検討しています。

5 今後の進め方

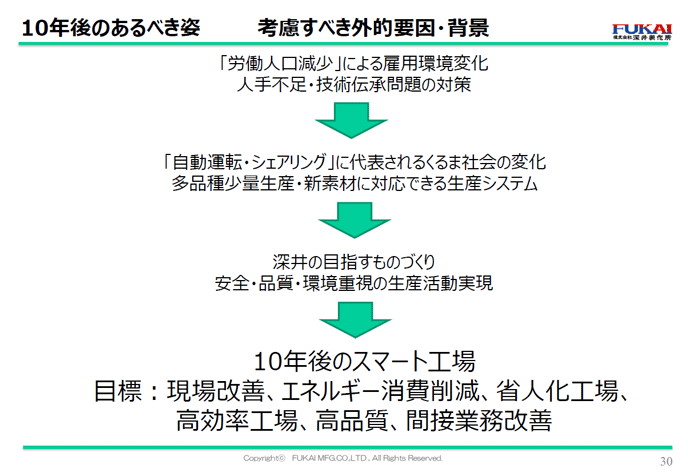

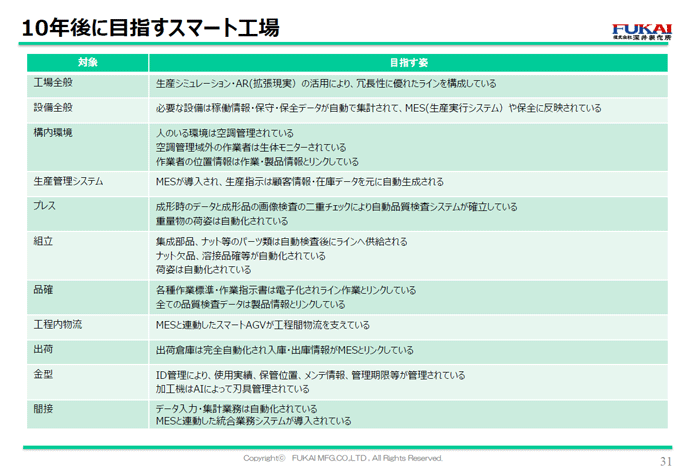

2018年度はIoTの勉強から始めて稼働の見える化をメインに取り組みました。まずは2019年度の計画を立てる前に、この1年で学んだことや社会的な背景から10年後ぐらいには弊社はどうしていくか、細かく、あるべき姿を考えてみました。いろいろな人の意見を聞きながら、順次修正していきたいと思っています。そして10年先を見据えて、2019年、何をやるか、決めました。

メインとしては、プレス機の稼働見える化です。この情報を有効に社内展開していきたい。また、KOMTRAXのデータも集計していきたい。そういうものをクラウド化して、社内の関係者がいつでも見られるようにしていく、そのような環境構築を考えています。

初年度としましては、比較的取り組みが容易な、稼働の見える化を進めましたが、1年間の活動を経て、社内からようやく、こういうことはできないか、という要望が出てきました。その中で、最終的にはIoT・AI、画像センサーを使って品質向上の取り組みのためのシステムも、着手したいと考えています。

今回の稼働見える化ではデータ集計後の日報・月報の配信手段としてクラウド活用を選択しました。

クラウドは、マイクロソフトのアジュールです。月額2,500円ぐらいです。データ量が今は多くありません。台数が増えたり、システムが増えたりして情報量が増えてくると、値段も少し上がってくるかもしれないのですが、現状は一番下の基本契約ぐらいで可能です。

IoTを活用して品質向上に取り組む計画もあります。プレス成型して溶接して集成した部品を出荷する際、プレス割れ・シワ、溶接の不具合、あるべきナットついていない、等、いろいろな不良流出で、お客様に迷惑をかけることがあります。

対応策として、当然作業工程でも検査しますし、重要なパーツは全検として、再度、人が検査をする工程があるのですが、人でやりますとコストもかかりますし、人間なので疲れます。また、弊社の場合、製品は大きなものですと20キロあるものを、人がやるのは、高負荷な作業となります。重量物のハンドワークと検査を含めて、自動化をできるところから検討します。