筆者は、2016年4月から経済産業研究所(RIETI)(2018年4月からは日本生産性本部JPC)において、「IoT、AIによる中堅・中小企業の競争力強化に関する研究会」を主催してきた。

研究会では、これまでモデル企業9社に参加頂き、研究会がモデル企業に対して、アドバイス・コンサルテイングを行う代わりに、「試行錯誤のノウハウ」を公開していただくことを条件に研究会に参加していただいた。公開するのは、モデル企業による検討のスタートから途中経過の試行錯誤から最後までの企業ノウハウである。それらは、通常「企業ノウハウ」として企業内に留まっているものである。日本国内の中堅・中小企業の競争力強化を図る公益目的の研究会である。

本研究会で採用した手法は、MBAプログラムで用いられている「ケーススタデイの積み上げ方式」である。企業経営を成功させる定石はない。MBAで学ぶのは、多くの成功事例のケーススタデイである。同様に、中小企業へのIoT、AI導入で成功する定石はない。そのため、成功事例のケーススタデイを学ぶしかない。だが日本では、中小企業のIoT、AI導入の成功事例はほとんどなく、しかも、もしあったとしても企業秘密として公開されない。日本に現存しないのであれば、自分で作っていくしかないと考えた。

今回公開する企業ノウハウは、2017年度のモデル企業である「日本リファイン」の事例である。

Ⅰ. 会社概要

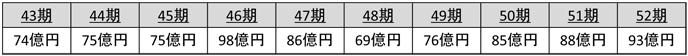

売上高の推移

従業員数の推移

249人(2018年1月) → 252人 (2019年1月現在)

※2018年1月1日をもってホールディング体制を採用。今回のIoT導入は事業承継した子会社(新)日本リファイン株式会社での実施になるため、従業員数は(新)日本リファイン株式会社のもの。

市場シェア

国内シェア 18%(国内溶剤リサイクル)

会社役員構成

代表取締役社長 長谷川 光彦

取締役 中田 清

取締役 小田 昭昌

監査役 三谷 敏幸

会社の歴史

- 1966. 06

- 使用済溶剤の再資源化を目的として大垣蒸溜工業株式会社を設立。

- 1978. 05

- 関東の生産拠点として、千葉蒸溜株式会社を設立。

- 1991. 07

- 合併し、社名を日本リファイン株式会社に変更。

- 2000. 12

- 台湾台北市に当社の子会社「台湾瑞環股份有限公司」を設立。

- 2003. 01

- 中国江蘇省蘇州工業園区に当社の子会社「蘇州瑞環化工有限公司」を設立。

- 2014. 06

- 北九州市に当社の子会社「九州リファイン株式会社」を設立。

- 2015. 02

- 中国安徽省合肥市に当社の子会社「合肥利発茵化工有限公司」を設立。

- 2016. 06

- 「株式会社シー・アクト」の株式を全取得し、子会社化。

- 2018. 01

- 「リファインホールディングス株式会社」へ商号変更し持株会社へ移行するとともに、分割事業については日本リファイン(承継会社)が事業を承継。

会社の経営方針

(経営理念)

人類が持続的に発展できる社会を実現するために、『資源』『環境』『こころ』のリファインを業とし社会に貢献する

(経営の基本方針)

- 社員満足度向上

-

リファインホールディングスグループは、「安全」「思いやり」「働きがい」のある職場環境を整え、社員満足度の向上に努めます。

- 顧客満足度向上

-

リファインホールディングスグループは、お客様に感動・感謝される技術・サービスを提供し、顧客満足度の向上に努めます。

- 社会貢献

-

リファインホールディングスグループは、将来につながる新たな価値の創造と心豊かなライフスタイルの提案を行ない、社会貢献に努めます。

- 株主満足度向上

-

リファインホールディングスグループは、グローバルな活動を通じて企業成長・利益拡大を図り、株主満足度の向上に努めます。

Ⅱ. 川瀬泰人 リファインホールディングス代表取締役社長へのインタビュー

中国ビジネスは巨大なビッグビジネスの感じがする。どのくらいの規模の投資をして、どのくらいの収益が上がりそうか、見通しはあるか。

2018年度から動いているのが合肥リファインで、投資の見通しが30億以上。あと、蘇州もトータルで30億ぐらいの投資を実施しました。その次に大連を実施予定です。その後、われわれが投資するのではなく、現地ファンドが投資をしてわれわれが運転するということも考えています。そのため、IoT、AIを組み込んだブラックボックス化、遠隔監視化によるコントロールは、将来的には必須になってきます。

1つの工場当たりの投資は大体30億ぐらいです。

ファンドとタイアップして進出を計画しているのが、成都と武漢です。もう1つ、広東省への進出は非常に重要なのですが、なかなか危険品を扱う企業の設立許可がおりません。ほかの会社も同様の状況です。

広東省でわれわれのような会社がなかったら、NMPリサイクルによるリチウムイオンバッテリーメーカーに貢献できないです。中国はこれからEVの時代ですから、リチウムイオンバッテリーメーカーは、多分、中国でこれから相当できてくるでしょう。

2019年度で中国の自動車販売における10%がEV化を目標にしており、さらに毎年2%ずつ増やす計画にしておりますので、リチウムイオンバッテリーメーカーは相当な投資をしてくるはずなのです。

収益の見通しは、設立許可さえ頂ければ大きな期待が出来ると実感しております。例えば、合肥の場合ですが、今年に入ってから、工場自体は立ち上がって2カ月ぐらいで単月黒字になる予定です。仕事はいっぱいあります。ただ、われわれのような技術力のある会社の絶対数が足りない。そういう状況ですので、収益的には心配しておりません。

中国は液晶メーカーが、今、集結し始めています。おそらく台湾勢も韓国勢も苦しい立場になると思います。中国の液晶業界は過剰投資しています。価格的に負け組に入ったところは、今後非常に苦戦が予想されます。

Ⅲ. 日本リファイン株式会社へのインタビュー

弊社の概要

弊社は2018年1月にホールディングス化し、リファインホールディングス株式会社となりました。千葉工場はその下の子会社の日本リファイン株式会社の工場、そのほか、蘇州リファイン、合肥リファイン、リファイン科技、台湾リファイン、リファインアメリカスなどがあります。

千葉工場と、南に1キロぐらい離れたところに技術開発センターがあります。岐阜県に工場が2カ所、大垣市にある大垣工場、大垣工場から南に30分ほど下ったところに、長良川の西側に輪之内工場があります。北九州に子会社の九州リファイン、これらが国内の生産拠点になっております。あと、中国の蘇州には蘇州リファイン、蘇州から西に200キロぐらい行ったところの合肥に合肥リファイン、台湾の台南に台湾リファインがございます。

今回、IoTを導入したリファインホールディングスの子会社の日本リファインの概要ですが、設立は、1966年6月に岐阜県の大垣市で創業し、2018年1月にホールディングス体制になり、リファインホールディングスの子会社になりました。資本金は3億1,000万円、従業員は2019年1月現在で252名在籍しています。

事業の内容としては、1番目に有機溶剤リサイクル事業、2番目に環境設備のエンジニアリング事業です。この2つを大きな柱として事業をやっています。2018年度で107億の売上げになっています。国内シェアとしては、国内溶剤リサイクルに関しては18%のシェアです。

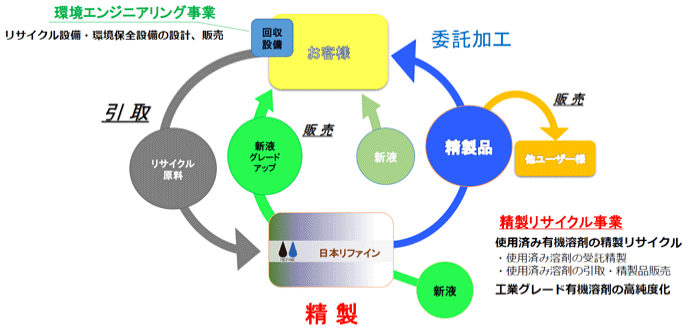

先ほどの1番目の有機溶剤のリサイクル事業の説明をします。お客様が使用した有機溶剤を弊社で引き取り、弊社蒸留塔で精製します。その後、精製したものを発生先のお客様にお返しする委託加工というパターンです。

千葉工場で大体割合としては70%ぐらいです。もう1つは、発生先のお客様に返さずに、他のユーザー様に転売する、われわれのブランドで販売する、というパターンもあります。

最近、増えてきているのは、新液の溶剤からさらに弊社で精製、グレードアップしてお客様に納品するというパターンもあります。主に電子材料系のお客様のビジネスになっています。

あと、お客様のほうに弊社の回収装置を設置していただいて、そこから回収した溶剤を弊社で引き取って精製していくというトータルソリューション提案もしております。

もう1つの事業は、環境エンジニアリングになります。装置の設計・販売、廃液のソリューション、バッチ式の蒸留塔、連続式の蒸留塔を設計、販売しています。SRSという剝離液の再生装置は主に台湾、中国の液晶パネルメーカー様に、液晶パネルを作るときのレジストの剝離液の再生装置として多数、採用いただいています。

あと、排水のソリューションとして、SOLPICOがあります。排水中の低沸点の有機成分の除去、回収をできる装置となっています。もう1つが、SOLSTEP-HPというものです。排水中の高沸点有機溶剤の除去および回収です。

排ガスのソリューションとして、エコトラップという装置はVOCガスを回収する装置です。リチウムイオン電池のメーカーに多数採用していただいております。

基本的に有機溶剤をご使用中の会社が全てお客さんになりまして、当然、化学会社さんであったり、電子・電機関係、半導体、液晶メーカー、製薬系、農薬系、食品系のお客さんもいらっしゃいます。有機溶剤は、製造工程で使われて一般のマーケットに出てこないということで、お気づきになりませんが、様々な工程で使われています。ほとんどの製造業のお客様がわれわれのターゲットという場合が多いです。

特に多いのは、液晶メーカーからの剥離液とリチウムイオンバッテリーの電極を作るときの溶剤です。リチウムイオンバッテリーの溶剤に関して、日本国内に限って言うと、TOPシェアになっています。

中国でのお客様は主に液晶・半導体業界とリチウムイオンバッテリーメーカーです。

研究会に参加した動機

弊社もIoT関係で、プラントの高付加価値化、人の削減、予防保全、品質の安定維持を行いたい。当社の処理対象は廃液の精製であり、しかも、廃液由来といえども、新品グレード以上のものを目指す、を掲げているので製造原価における人件費が大きいです。

日によって今日は原料がこういうもの、翌日はああいうものが入ってくる。通常のケミカル産業は、ソースはきっちり決まっていて、入り口管理が容易であり、きちんとしたものを製品化可能です。ですが、われわれは原料がコントロールできない部分がある。それも含めた上で、良いものを作らないといけない。すると、どうしても手間がかかってくるので、普通の化学工場と比べると、人手がかかると思われます。社長も、省力化をIoT技術を使ってできないか、ということで参加させていただいた。

本来なら、多品種少量を扱えば人件費が増えることが予想されるが、今後の少子高齢化もにらみ、なるべく人手をかけないで自動化するのが目的である。

今は、マニュアルですべてを記載しきれない部分もあり、オペレーターの技量によるところも結構ある。職人技的な部分もある。

最近は文章化されつつあるが、国内に工場が何カ所かあり、工場ごとに蒸留塔の設計が微妙に異なる部分もある。同じ工場内でもオペレーターの技量も当然異なり、プロセスからシグナルがあり、それに対するフィードバックをどうするか、という指針もオペレーターによって少しずつ違っている。それらを全部集約して、自動化したい。

自動化する目的は、今まで属人化されている部分を逆に明確化するところもある。かつ高齢化を迎えているため、技量の伝達の問題もある。

もう1つのステップでは、AI領域もあり、これから検討していきたい。

「見える化」することによって、次の若い人たちが早くマスターできるようになる。どういうプロセスのデータからどういうフィードバックするか、それを自動化するのが今回である。次のステップは、そこからのプロセスデータと、そのフィードバックによって、品質にどういう効果があったのか、それを蓄積すること。

今回のターゲット装置では、安定的な仕事であり最初に自動化するには最適な案件である。

あとは、ここをキープするために、どれだけ手間をかけるか。3時間に1回程度か、または心配だから1時間ごとに調整するというのも考えられます。それらをきちんと標準化し、「見える化」することが第一歩です。

研究会に参加しなかったとしても、自動化は進めていたと思いますが、研究会で発表しなければならないという期限があったことが、よかったと思っています。

研究会で、6月に発表しなければいけないという期限があったので、お尻をたたかれるという意味で、よかったと思っています。

社内的にも投資の稟議がすぐ通りました。社長がどんどんやれという指示でした。

オペレーターの負荷が減ると同時に、品質の維持が確実になるため、現場としてもやりたかった。

ただ、投資に対して、どのくらいの効果があるのか。社内で稟議を出すと、効果まで明確にわからないと通らないのですが、今回は非常にチャレンジングな目標であり期待も大きくスムーズに稟議承認されました。

今回の投資は、千葉工場だけでおさまるものではなく、弊社にとっても期待している事例になるので、国内外の他拠点工場にも波及できます。また、弊社は、設備販売、エンジニアリング事業も行っており、自社工場だけでなく販売設備にも展開が可能です。

そういう意味では、投資が回収できるという直感はありました。

IoTの投資および効果計測に関する進捗報告

ここからが、今回のIoTの導入についての報告になります。当初のIoTの導入目的ですが、溶剤Aという、ある溶剤の精製における無人化管理の構築を目的としました。そのために、下の3点の実現を目指すことを目的といたしました。

1つ目に、人の判断、作業している部分を自動化すること。蒸留プラント操作も人の判断、人の経験でやっているところもありますので、自動化できないか検討いたしました。

2番目に、現在、オフラインで分析しているものをオンラインで分析して、自動判断できる仕組みを作るということ。蒸留塔から出てくる液体を、実際、蒸留塔から実際にサンプリングして、分析室まで歩いて人が分析機でいろいろ分析するということをやっておりました。そこをオンライン化できるものはオンラインで分析できないかということを検討いたしました。

オンラインで分析した結果を自動判断して、蒸留塔にフィードバックして、自動で運転できるようにすることができないかというところも検討いたしました。そこに人が介在する時間が結構とられますので、効率化が図れないかということを検討いたしました。

3つめに、遠隔でデータ収集して、異常時の対応についての蓄積、予測制御できるようにするということで、隣に技術開発センターがありますので、そちらにデータを送ってデータを解析する事を検討いたしました。

その目的に対して、現在の進捗状況は以下の通りになります。

まず、蒸留塔が2本ございます。有機溶剤は、2塔連続の蒸留塔を使って、今、精製しています。この中で、①番と②番での分析が結構ポイントになってきて、そこで実際は評価サンプリングして、ルールは4時間に1回、分析することになっているのですが、分析室に行って分析機を実際使って分析して、1回の分析で1時間ぐらいはかかりますので、何とかオンラインでできないかと考えました。

ここに①番、ここに②番のセンサーを設置いたしました。ブラックボックスになっていて、具体的に何を設置したかというのは企業秘密とさせてください。

危険品を取り扱っている設備ですので、消防法に従って、防爆機器でないと設置することができません。中に入っているセンサーは、日本の検定を受けた防爆機器ではありませんので、ボックスの中に窒素を入れて、内圧パージをして、静電気による引火を防止している形です。

もう1つ、技術開発センターと、ネットワークを使ってデータ収集できるようになっております。去年の夏ぐらいに設置が完了して、今、いろいろデータ収集をやっておりまして、その結果の一例なんですけれども、センサー①の結果がこの形になります。青い線が実測値ということで、同時に今まで通りサンプリングして試験室に行ったデータ、実測値になります。その比較したグラフになります。実測値とセンサーが拾ってきた数字を比較すると、最大で実測値との差が8.8%ぐらい出ておりました。トータルで見ると、差としては0.01%ぐらいの差でしたので、このセンサーについては使えるだろうという判断になりました。

計測するタイミングと、流れている時間で少し違いが出る可能性はあるのですが、計器自体が違うものですので、ずれは生じる可能性がある。ただ、今回の目的からすると、十分、精度のある数字がとれているので問題なしと感じております。

実績値というものは、先ほどの本当に知りたいデ―タがセンサーは本当に知りたいものを見ているんじゃなくて、別のものを検出して推定しています。

オンラインでやっているのは、精度が落ちるようで、それでも実用上は問題ない数字がとれたというのが今回の結果です。この時間軸は半年ぐらいのものです。

センサーで検知するのでなく、運転のほうで制御させたという形です。濃度が、センサーでは拾えない数字になります。実際、サンプリングを何回もして、平均をとると目標値になっています。実際、それをやっても、最終製品は特に問題がなく、これは自動でやるということです。

次にセンサー2なんですけれども、結果としては実測値、青い線に対して、実測値はサンプリングして分析室で人が測っている数値ですので、この管理幅に、ちょっと1.5外れていますけれどもうまく入っています。それに対して、センサーの出した数字というのはかなりぶれが大きくて、ちょっとこれに関しては使えないなという判断をとりました。

原因は正直、分かっていないです。メーカーとも相当詰めたんですけれども、センサー自体には校正かけたりして、検定かけると問題ないとメーカーは言うんです。ただ、実際出てくる数字がぶれてしまっていて、今のところは分かっていないです。現実問題、こうなってしまう。センサー自体に問題はないとメーカーが言う以上、こういう数字が出てしまったら使いようがないんだけれども、今、別のタイプで検証しているところです。

同じようなセンサーなんですけれども、①番のところでは使えて、②番ではちょっと使えなかったという結果になりました。

現在までの費用対効果

今回、センサーの取り付けまでに680万円かかりました。それに対して、センサー1だけが、今、自動化できているということで、どれだけ時間が削減できたかというところで人件費換算すると、大体年間40万円の効果となります。1番を自動化することによって、サンプリング等の時間が1日40分ほど削減できるという計算になります。

まとめですが、センサー1は、使用できることが分かりましたので、現在も運転中です。センサー2は、期待どおりに使うことができませんでした。今後は、違う蒸留塔のほかの場所に設置すれば①番と同じように使えるんじゃないかなということが、最近、検討の中で分かってきましたので、今後トライ予定です。

最後に、遠隔データの収集は引き続き行って、異常対応できるように解析を進めていきたいと思っております。

最終的に目指す自動化の姿の、最終形は、人が介在しないのが最終目標です。ある程度蒸留塔が安定したような管理を、人が見ずに自動でやっていくというところを目指しております。

それは、①と②のセンサーできちんとデータをとって、それをフィードバック制御ができれば、人間が介在しなくても自動化できるという形です。2番が最後のかなめでできていませんので、ここがしっかり使えるようになれば大丈夫かと思います。

AIに活用しようとすると、データ分析のデータサイエンティストがいるとか、AIの専門家がいるとかということになってくると思います。

1名、そういった技術を持った人間がいますので、データ収集と解析で、AIプログラムは、汎用でライブラリが出ていますので、そちらを組み合わせて、AI機械学習をさせようと思っています。その基本プログラムは、もう今、大体できたと聞いていますので、あとは蓄積したデータをどう学習していくかということです。

最初は外部に依頼しようと考えたのですが、見積もりが高すぎて、しかも成果物を何も保証せずに、これだけの期間で幾らみたいな感じになってしまうので、それだとちょっと難しいかなということで、自分たちの力で出来る限り実施したいと思っています。

(澤田)2年前にラボのほうを拝見したときに、データがずっと積み上がっているという状態だったんですが、あれはどうなっていますでしょうか。

(リファイン)進んでいません、申し訳ないです。紙面の方が使いやすいということで。

一応、技術監視センターのほうは同じ装置があって、そっちは電子化されています。紙面を使用しているのは工場だけですね。

(岩本)2年前にこちらに伺ったときに、こちらのほうで作られた資料にそれぞれのプロセスごとにどういう課題があって、IoTを使ってどういうふうにすればいいかとかいうのがあったと思うんですけれども、この自動化以外の部分はどういう感じなんですか。

(リファイン)今、物流のほうで全てデジタコという形で、デジタルのタコグラフ、タンクローリーの運転状況、運行状況が分かるようにしました。GPSもついておりますので、今、この車両がどこにいるかというのは地図上でわかるようになっています。弊社所有のタンクローリー、約20台ほどあるのんですけれども、千葉工場の所有のもの、岐阜のもの、工場のもの、所有の車両全て地図上で位置が分かるようになっています。

デジタコで運転状況も分かるということで、最近、燃費がよくなったとか、お客さんのところに指定された時間にちゃんとたどり着いているかというのが分かるようになりました。入場が遅れるということに関しても、事前に連絡はさせていただき、今、どの辺にいますということで正確に伝えることもできております。

使用済み溶剤も、引き取って弊社のほうに入荷する時間が読めるようになってきているのかなと思います。

ドライブレコーダーも付いていますので、運転手にとってはあまりうれしくないのかもしれませんが、工場で管理する側としては便利だと思います。

もう1つ、入荷して来たもの、出荷するものをタンクローリーで計量します。今までは手で、紙面に記載する方法で実施していたが、それが今、電子化されて、パソコンで全部、人が手で書かなくてもできるようになりました。その計量票というのはエビデンスとなりますのでそのままメールでお客さんに送って、やりとりができるようになっています。そうすることによって、今まで、お客さんと、計量の数値を間違えてクレームもいただいたことがありまして、それを防止できるようになります。

IoT導入の過程で、自社で認識していた課題と研究会から指摘された課題は同じだったか、違っていたか

(岩本)研究会メンバーが貴社の視察に訪問したとき、すでに社員14人にヒアリングをされ、具体的にIoTを用いてやりたいことをいただいたのですが、あれはすごいと思いました。研究会メンバーにとって新鮮でした。普通はあのようなものは用意されません。

通常、研究会メンバーが見学した段階では、モデル企業の方は、ただ漠然とIoTを導入して何かやりたい、という漠然としたニーズを持っている段階でしかなく、私たちが根掘り葉掘り聞いて、絞り込んでいきます。

ですが、貴社の場合は、すでに視察に行った段階で、取り組み候補の選択肢があり、その中からどれを選ぶかという状態になっていました。あれはすごい、こういうやり方をするといいんだな、というのが、私たちにもよく分かりました。

視察の当日、研究会メンバーからも、ああだこうだ、ここをやったらいいんじゃないか、とかいう助言も出ていたと思います。

例えば検査過程で、検査機器がまったくネットワークにつながっていなかったので、それをつなぐだけでもいいのではないか、といった助言です。

(リファイン)いろいろなことを我々としてもやりたいのですが、なかなか手が回らないところがあります。やったほうがいいのは間違いないのですが、投資に対する効果がどのくらい出るか、また要する手間を考えて優先順位をつけていくということだと思います。

(岩本)貴社を視察したとき、議論になったのは、紙で見たい、ということでした。紙で見たい、ということを、盛んに貴社の方々が発言されておられ、研究会メンバーの人たちは、「え、紙? 今の時代に紙?」という反応でした。電子データで蓄積しておいて、紙で見たいときは、そこだけプリントアウトすればいいのではないか、ということを、研究会メンバーは相当言ったような記憶があります。

(リファイン)お客さまの監査では、原紙でのエビデンスが説得力がある、と言われています。電子データですと、言い方は悪いですが、改ざんされている可能性もないわけではないので、どうしても原紙を残しておいてください、というお客さまは結構多いのです。そのため、正直いえば全部紙で残しておきたいのです。

数値データは、紙で残す必要はないですが、弊社の重要データの1つにガスクロマトグラフのチャートがあります。水分計の実測値の紙もノートに張ってとっておきなさい、というお客さまもいます。レシートみたいな紙をノートに張って、実験ノートのようにとっておきなさいと言われることもあります。ですから、ペーパーレス化は、ほとんど社内ではIoT投資の候補にはなりませんでした。

(岩本)それよりも社長の一声が大きかった。

ITベンダーの選定理由

ITベンダーは使っていません。全部自社で行いました。現場のPLCのラダーの書き替え部分は外注業者を使いましたが、それはITベンダーと言うほどでなくPLCのプログラマーです。

その次のステップで、現場から情報を全部遠隔で収集できるので、それをどうするかを今検討しようとしています。そこも社内で対応します。特に外部のベンダーに出すということは今のところは考えていません。あの分野を外に出すと。知り合いがいるメーカーにも話をしましたが、半年タームで何千万円という金額が出ると言われました。

成果が出るかどうかも分からないところなので、どうしようかと思っています。まずはとりあえず収集するところから始めようと思っています。そこは弊社だけでできますから。

投資対リターンを数字で

今回、投資が800万円です。リターンとしては、効率化により、人が携わる時間が削減できます。それを人件費で換算すると、年間200万円ぐらいの人件費換算です。

減った工数分だけ、そこで働いている人が早く帰れるようになります。残業しない。24時間シフトで組んでいますので、シフトメンバーを1人減らすことができます。

将来的にはその減った1人分はどうなるかといえば、50歳過ぎの方がいますので、その方がシフトから抜けて、違う業務に行きます。

以上の数字は稟議書上の費用対効果です。実際、人は固定費なので、実際に人件費は減りません。オペレーターに余裕ができて、ほかのことができるようになるほうが大きいと思います。

危険物を扱うプラントなので、安全管理の観点から、AIにすべてを任せることは難しいです。当面は機械がアドバイスしたり、警告を出すということから始めたいと思っています。今のままの状態が続くと、品質が悪い方向に行きます、危険性があります、メンテナンスしたほうがいいです、という警告が出せるようなシステム作りがスタートだと思っています。

当初、目指していた最終目標と今回導入することになったIoTとの関係

最終的なゴールは、AI的なことをして、いろいろな判断やアドバイスを人間に出していくことです。ただ、危険物を扱う限りは、人間がゼロというのは法的に許されません。

他社へのアドバイス

(岩本)中堅・中小企業の社長で、自分の会社もIoTをやらないといけないと思っている方々は、今、日本の中で非常に増えてきていますが、実際に何をどうすればいいのか、ほとんどの方が分かってない。IoTのことがよく分からないんですよね。そういう社長へのアドバイスをお願いします。 (リファイン)社長が大きな声で「やる!」と言うことではないでしょうか。中小企業はほとんどオーナー企業なので、トップの鶴の一声が大きいです。トップが旗を上げないとなかなか動かないです。

ですが、トップは、なかなか旗を上げないです。うまくいかなかったらどうしよう、という恐怖感があるのではないでしょうか。

また何から手をつけたらいいか分からないというのが一番大きいと思います。周りの状況を見ると、何かやるべきだ、いうのが分かっていても、具体的に何からと手を付けるか、分からないのでしょう。そこが一番大きなネックだと思います。

弊社の社長は、工場の運営を、人がゼロでも遠隔で動かせるはずだ、という考えをもっていました。それを20年前ぐらいから言っていました。あのころから、「AIだ、AIだ」と言っていて、危険品を扱う固定観念から離れられずに、その頃に1回やろうとしたが、結局、ダメになってしまいました。その後またこの研究会をきっかけに検討を始めました。現場は人がゼロで、遠隔で制御できると。

大手の化学メーカーのプラントは、大体そうですし、製鉄所も発電所も遠隔制御できるので、自分の会社の機械も遠隔で制御できるはずだと。

IoT導入に限らず、IoT導入も含めて、将来的にどのような会社を目指しているのか

日本市場は、これ以上は大きくならないので、海外展開をベースに考えています。弊社のエンジニア、あるいは現場の技術者が、世界中の工場に行くとなれば、何かあるたびに何人も何人も海外に行くのでは、人が追い付きません。

できるだけ少人数で海外に行き、短期間でスタートアップして、ほかの拠点に行って立ち上げていく。そのために、このIoT技術を使って効率的に、できるだけ少人数で回していけるようなことができればと考えています。

導入に当たっての苦しかったこと

苦しかったことですか? むしろ楽しいです。

全体を通じて一言

海外展開について、実際に今日現在も新しい工場を建設しています。そこにも今回の技術を適用していきたいと思っています。今展開したいと考えているのが中国の成都です。次の計画、その次の計画もあります。

次の工場建設の場合にはこのIoT技術を入れようと思っています。ですから、そのためにも、少なくとも今回の投資分に関しては、早急に完了させ、成功させたいと思っています。遠隔のデータ収集はできますので、それを千葉工場と海外の工場と並行して、AI導入までやっていきたいと思っています。

そうすると、現場の作業員の技能があまり高くなくても、例えば現地で中国人を雇ったとしても、AI機能がついていると、それなりの水準が確保できます。

さらに、ブラックボックス化したいというのもあります。技術流出を抑えるために、あまり細かく指導したくありません。

弊社の100%グループ会社は、きちんと技術指導していますが、今作っている工場は、そのような目的ではないので、技術移転をしないつもりです。

私の方は今回、研究会に参加する機会を得て、初めは半信半疑で、本当にできるのだろうか、と思っていましたが、工場の中の作業を洗い出し、今回のところにターゲットを当て、センサー関係やメーカーからデモ機を借りて、テストを繰り返しながら、実際やってみると、何となくできそうだというのがわかってきました。

そういう意味では、当初の半信半疑から今、結構確信に近いところが分かってきました。やっていて楽しい、という実感はすごくあります。