筆者は、2016年4月から経済産業研究所(RIETI)(2018年4月からは日本生産性本部JPC)において、「IoT、AIによる中堅・中小企業の競争力強化に関する研究会」を主催してきた。

研究会では、これまでモデル企業9社に参加頂き、研究会がモデル企業に対して、アドバイス・コンサルテイングを行う代わりに、「試行錯誤のノウハウ」を公開していただくことを条件に研究会に参加していただいた。公開するのは、モデル企業による検討のスタートから途中経過の試行錯誤から最後までの企業ノウハウである。それらは、通常「企業ノウハウ」として企業内に留まっているものである。日本国内の中堅・中小企業の競争力強化を図る公益目的の研究会である。

本研究会で採用した手法は、MBAプログラムで用いられている「ケーススタディの積み上げ方式」である。企業経営を成功させる定石はない。MBAで学ぶのは、多くの成功事例のケーススタディである。同様に、中小企業へのIoT、AI導入で成功する定石はない。そのため、成功事例のケーススタディを学ぶしかない。だが日本では、中小企業のIoT、AI導入の成功事例はほとんどなく、しかも、もしあったとしても企業秘密として公開されない。日本に現存しないのであれば、自分で作っていくしかないと考えた。

今回公開する企業ノウハウは、2017年度のモデル企業である「しのはらプレスサービス(株)」の事例である。

Ⅰ. 会社概要

商号

しのはらプレスサービス株式会社 設立 1973年6月

資本金

9,000万円

代表者

代表取締役社長 篠原 正幸

事業内容

プレス機械法令点検代行、保守・安全化工事、リビルト・レトロフィット、改造業務、機械移設に伴うエンジニアリング、プレス用ロボット開発・製造・販売、オーダーメイドプレス開 発・製造・販売、安全教育、安全装置開発・製造・販売 など

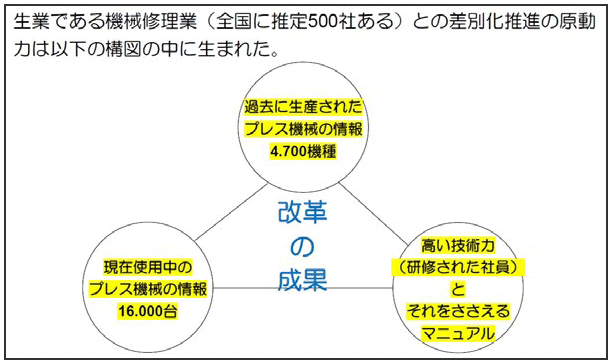

しのはらプレスサービス(株)は、プレス機械のメンテナンスが主な業務であるが、ただ点検、修理を行うだけでなく、その機械の安全性、作業性、効率性をもたらす「レトロフィット」を得意分野としている。その範囲は、機械要素、電気制御要素、メカトロニクス要素、そして、成形技術要素まで広がり、顧客への当社のアプローチは、「Total Solution Engineering」という形で、あらゆる側面からのアプローチを可能にした、メンテナンスエンジニアリングにおいて独自性を発信している。

これを可能にするためには、あまた多くの機械の知識がなくては成り立たないため、創業以来4,700機種以上の機械情報を独自に収集・分析している。さらに、現状の機械コンディションを知っておく必要性から、点検業務を積極的に提案、年間16,000台ほど実施している。これら独自に収集した機械情報を「静的情報」、点検などによる機械状況を「動的情報」ととらえ、当社の「知的財産」の軸としての役割を担っている。

これらの情報をもとに、メンテナンスを実施するわけだが、同質のエンジニアリングを提供するためには、「作業の標準化」が必要であり、また、それを理解し行動できるだけの「人材」が不可欠となる。

当社のビジネスモデルは、「静的情報」×「動的情報」×「作業の標準化」×「人材」によって成り立っていると言える。

<事業発展のプロセス> 情報の収集と教育の充実

- 過去に生産された機械についての情報(静的情報)

創業以来この情報の収集を最も重要な業務と位置づけた。

現在プレスメーカー450社、4,700機種の取扱説明書を中心とした技術情報を所持している。 - ユーザーにおける設置機械の具体的状況(動的情報)

使用されている機械状況をよく理解するため、定期診断制度を考案する。(1974年度)

2017年度における当社実施の点検機械台数は約16,000台であり、日本で実施されている機械の10%程度を占めている。(業界1位) - 生涯能力体系図に基づく研修の充実

修理技能および、技術(開発も含む)を向上させるために研修プログラムを作成し、 これも経営の最重要課題と位置づけ、創業以来努力して来た。

成果の1例:社員の各種資格取得件数1,340件 技能検定・技術者試験合格者53名

<「モデルの理想」に到達するまで>

- 第1ステップ…異業種交流との出会い(1984年)

異業種交流という概念を知る。かねてより懸案であったプレス用搬送ロボットを開発、マスコミに取り上げられる。 - 第2ステップ…融合化法にもとづく協同組合設立 (1989年)

融合化法の認定を受けシャーリング自動供給システムを開発。融合化促進財団より「平成5年度優秀製品賞」を受ける。 - 第3ステップ…産学連携にチャレンジ(1999年)

千葉工業大学と連携し、ガード式安全装置“シャッターガード”を開発。後に特許を取得。 - 第4ステップ…特許流通事業を知る(2000年)

マツダの所有するプレス機械の補修技術についての特許使用権を取得。

「特許流通事業」のモデル企業として広く知られることとなる。 - 第5ステップ…海外企業との連携(1994年)

アメリカ・ミシガン州にあるブレークアビーム社と連携し、プレス機械用装置を開発。現在まで5,000台以上の販売実績がある。 - 第6ステップ…中小企業知的財産戦略支援事業への取り組み(2002年)

創業以来35年間培ってきた「知識集約型企業体系」の完成と、新たなる企業への「第二の創業」的意味を持つ「3カ年計画」の取り組みを行い、企業体質をより知的に変化させた。 - 第7ステップ…「グッドカンパニー大賞受賞」(2008年)

技術力のアップと人材の構築により、新たな連携体を組み、プレスの複合加工システムについて開発にチャレンジし、大賞を受賞する。 - 第8ステップ… アメリカでのビジネス 本格スタート (2012年)

ブレークアビーム社との合弁で、アメリカ・オハイオ州に会社を設立。本格的な海外進出の足掛かりとした。 - 第9ステップ… プレスメーカーとの技術連携 (2013年~2014年)

「緩やかな連携」を念頭にIHI、アミノ、SEYIといったプレスメーカーと連携。 - 第10ステップ…「羽ばたく中小企業小規模事業者300社 受賞」(2016年)

- 第11ステップ…「安全衛生優良職長厚生労働大臣顕彰 受賞」(2017年)

- 第12ステップ…「地域未来牽引企業」に認定される(2019年)

Ⅱ. 篠原正幸社長へのインタビュー

1. 研究会に参加した動機

私たちの会社は、技術や情報を集めて分析し、共有化して使うというナレッジベースで展開してきた会社です。そもそもインフォメーションテクノロジーに対しては非常に興味を持っていました。「IoT」の考え方である「見える化・可視化」することによって問題解決するという部分は、われわれのビジネスモデルには非常に近いものがありました。それを勉強することは、大いにあり得るのではないのかということで参加いたしました。

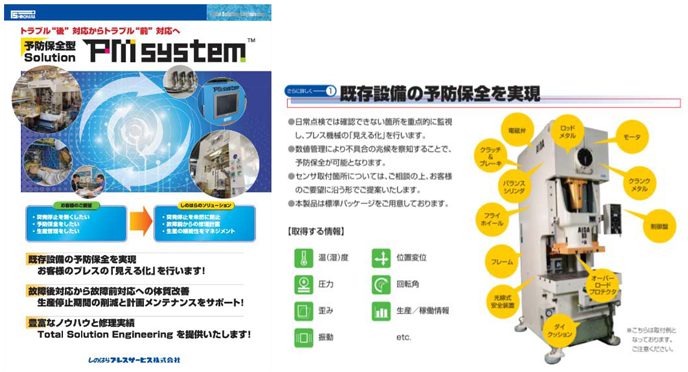

また、弊社の製品として、電装製品である「PM system」も紹介させていただいたのですが、この製品は、まだまだ発展段階にあります。どういう可能性があるのか、この勉強会を通じて、いろいろな可能性を見出したいと思っていました。

われわれが行っている「Preventive Maintenance」の基本は、その機械の情報(コンディションも含めて)を、いかに正確につかんで展開していくかということです。今はそれが点検というやり方ですが、定期的に1年に1回での点検業務でしかなく、そのタイミングという部分では、IoT機能を兼ね備えている「PM system」は非常に有効であると考えます。

2. 「IoT」導入の検討過程に関し、貴社が抱える課題、自ら認識していた課題と、研究会から指摘 された課題が同じだったか、または違っていたか

ビジネスモデルについて、研究会の方々からいろいろとご指摘がありました。それは、認識していたのと大体同じでした。

私たちの考えは、「ユーザーの機械とそのコンディションを、私たちのデータウェアハウスに持っていき、私たちが持っている情報や技術を入れ、そして分析することで、壊れる前にお客様に対して提言できるというプラスの商品化ができるのではないか。そして、その商品化した結果を、またフィードバックすることによって、さらに深化し、さらに賢くなり、AI化していく。IoTを駆使することによってAI化が加速化していく」というものであります。

従って、この「PM system」は、点検業務のあり方を見直し、より具体的に、より正確に「Preventive Maintenance」を可能にする方法を見出せば、真の意味で「solution」を提供することができるという考えのもとに生み出された開発商品であると考えます。

本来、点検業務とは、故障個所、不安全箇所を事前に察知し解決することが目的であります。従って、仮に点検業務をしなくても故障個所、不安全箇所が分かれば、それでよいという考え方も出てくるのです。そこで、機械本体の診断を可能にした電装品「PM system」を開発、センサーなどで常時監視し、壊れる前に発見できるプレス機械に進化させることに成功いたしました。

ちなみに、この「PM system」は、一般で言われるIoT装置とは一線を画す商品であります。機械メーカーが出しているIoT装置は、機械のコンディションを「見える化」しているといわれていますが、すべてを感知しているわけではなく、いわゆる計算値で「傾向を見る」ということでしかありません。一方で、当社の「PM system」は、必要箇所にセンサーを取付け、実際のコンディションを常時監視しております。さらに、特徴的なのは、「しきい値」の設定であります。一般のIoT装置は「見える」ことはできても、その見えた数値が果たして良いのか悪いのかを判断することをしないものであります。「ただ見えている」だけなので、その数値を見て判断するのは「利用者側」というのがメーカーの一般的な考え方であります。しかし、弊社の「PM system」は、すべて「しきい値」を設定し、それを超えようとすると、「警告」或いは「停止」をする機能を持っております。この「しきい値」は、弊社が現在まで培った「knowledge」を利用し設定しているもので、機械別、ユーザー別に設定しております。従って、そもそものメーカーが異なったプレス機械を設備していても、この「PM system」を追加装備すれば、工場内の機械のコンディションを集中制御することは可能となるのです。

例えば複数の異なるメーカーのプレス機械が並んでいる工場を一元管理することは、実現することが非常に難しいと思われます。しかし、弊社のこの「PM system」を「後付け」することで、データによる機械管理、また、「Preventive Maintenance」が可能となるわけです。これが、弊社が考えた「工場の見える化」へのアプローチであります。

これにより、その機械の「健康を管理する」だけでなく、どのようにしたら、「壊れにくい機械」になれるのかを、予測することも可能となってくると考えます。

3. 「IoT」による「情報の見える化とその運用」について

弊社は、ITベンダーは使っていません。弊社の「knowledge」を駆使したビジネスモデルを実現可能とするため、社内においてもITインフラの構築にチャレンジして参りました。ただ、弊社だけでの能力では限界があるのは当然であるため、行政の支援策を活用(ものづくり補助金、経営革新支援法など)しつつ、自社内にそのノウハウを構築することによって、現在のカタチを作り上げて参りました。

弊社は、「Preventive Maintenance」をビジネスとして掲げていることから、ありとあらゆる発想と展開が、受身的ではなく能動的であることも、重要な行動指針であります。「なぜ壊れたのか。」その要素を考え出し、同じ修理であっても、計画的に、例えば部品の形状、材質などを弊社のノウハウから見直しを行い、その結果、同じ修理であってもわれわれが形状を変えたり、材質を変えたりすることを実施、さらには、それをパッケージ化して、在庫化しております。これにより、お客様の工場でのメンテナンス作業では、確実に完了することを目指しています。結果、われわれの作業効率も上がりますし、お客様も機械を止めなくて済みますから、画期的な商品と言えると思います。

これらの活動が今では、「自社開発商品」と私たちが呼ぶ製品化したものを増やし、営業が積極的に提案することによって、緩やかでありますが、売り上げが増えております。

これらの発想も、「IoT」に匹敵する活動であると考えます。ビジネスモデルを具体化するために、われわれは業務をIoT化(見える化)し、そこで構築した「knowledge」をIT化(運営)することによって、この様なビジネスモデルを構築できたのだと考えます。このような発想での経営は、仕事の体質の変化にも影響をもたらします。数年前であれば、長くても半年先の受注でしかなかったのが、現在では、既に1年以上先の受注残があります。一般的に、修理業に受注残があるというのも、「経営の見える化」によることだと思います。

弊社のメインビジネスである「レトロフィット事業」は、機械のコンディションを見なが ら、直すだけではなく、われわれの技術とお客様のニーズをミックスさせることによって成り立ちます。40年前の機械をレトロフィットし、さらに、そこにオリジナリティの強い搬送装置を開発、取付け、据え付けるといった工事などが、この頃増加傾向にあるのも、弊社の「knowledge」を駆使しつつ、お客様の「パーソナライズ」的ニーズの結合によって成り立つものであると考えます。これらも、まさに情報の集積と知財化であり、その為の手法として「IoT」は有益な手法であると考えます。

「情報のデジタル化 ⇒ ビックデータ化 ⇒ knowledge化」はビジネスを変えます。「IoT」と「IT」の手法をフル活用すれば、われわれが望んでいることを確実に手に入れることができると考えます。反面、「knowledge」が成長し、勝手に独り歩きしまうという威力を持っているとも言えます。従って、大事なことは、「使いこなせるだけの人間を作る」ということになります。そこには、「人材育成」というテーマが生まれ、ここにも積極的投資をしていかなければ、実は機能しないことを忘れてはいけないと考えます。

4. 今回導入した「IoT」は、当初目指していた最終目標のゴールのどこまでか

弊社は、単なる修理業を、そうとはとらえず、「知識集約型産業」としての可能性を模索してきました。そのための財産である「知財」は、当社の経営の軸となり、それを運用することで、更なる発展があると考えています。

従って、そうであるならば、弊社内での作業においても、まだまだアナログ作業に追われている業務もあると思います。これらを見直し、スマート化することで、弊社の活発なる活動も増してくると考えます。そうゆう意味から、さらにデジタル化を推進し、お客様にとってベストな「solution」を提案できる企業となるべく、努力していきたいと考えます。今後、ますます「IoT化(見える化)」の推進と「IT化(運営)」の両面から経営改革を行っていきたいと考えます。

一方、製品開発という点では、ますますお客に寄り添った製品作りが必要であると考えます。現在の日本の製造現場での課題は、かつての「生産力向上」から、「人手不足」「高齢化社会」「働き方改革」「外国人労働者」という点にシフトしております。これに対応するためには、ただ機械を設置するだけでは解決することは困難であり、故に、その機械に「プラス・アルファ(α)なsolution」を提供しなければいけないと考えます。

これに対応するためのエンジニアリングが「PM system」のような予兆診断機能を取付けたり、絶対的な安全を確保する「シャッターガード」であったり、作業環境改善のための「Break A Beam」などの取付けであると考えます。課題解決のための「IoT」による「作業の見える化」とは、課題を見える化したに過ぎず、実は、それに対応した具体的解決方法がなければ、本当の解決完了とはなりません。

今後、弊社は、ますますお客様に寄り添い、そして、それぞれがお持ちの問題を解決する為、弊社が掲げている「Total Solution Engineering」をさらに探求し、提供していきたいと考えております。

弊社の活動のための「ビックデータ化」をさらに推進し、それで見出された「solution」を提供することが、当社がこれから取り組むべき道であると考えます。

5. 研究会に参加した現在の感想

研究会のメンバーの「IoT」に対する考え方が、非常に豊かで、非常に参考になり、勉強になることがたくさんありました。

日本の製造現場には、今までにない課題が山積みしております。今回の研究会では、「造る側」「使う側」の双方の企業が集まり、非常に問題意識を持った上での参加であったと思います。また、それぞれの取り組みに対して知り得ることができたことは、有益でありました。そういった意味でも、今後の製品作り、活用法などの大きなヒントとなったと思います。さらに、ここでのネットワークをうまく活用することが、次のステージとして重要であると考えます。経済産業省では、日本産業の今後において、「第4次産業革命」では「Connected Industries」を掲げております。つまり、連携、あるいは融合することを推進しなければならないということであります。今回の研究会において「IoT」の考え方、技法を学び合うことも非常に価値のあることではありましたが、このネットワークでのシナジーを見出すことも大事であると考えます。そして、これは「第4次産業革命(Industry 4.0)」のその先にある社会「Society 5.0(超スマート社会)」へ導く作業でもあると考えます。

6. これから「IoT」を導入したいと考えている中堅・中小企業の社長へのアドバイス

とかく「IoT」というと、「その装置が付いている機械を導入しなければならない」と思われるかもしれませんが、まずは、「日常業務の見える化=仕事の見直し」することが、何より進めることであると感じます。

そのためには、まず基本となるのが、「5S」に代表される「整理・整頓・清掃・清潔・躾」への取り組みと実行だと思います。次に、「作業の見直し」を推し進めることだと思います。社内には、おのおのが持っている素晴らしい技術・技能が埋もれた状態で放置されていると思います。属人的な作業をいかに標準化していくか。例えば、ルール化したり、標準書を作成したり、そして、何よりも教育訓練することが大事であると考えます。これらを実行した上で、IoT装置を取り入れた「見える化」によって、初めて効果が発揮されるのではないかと考えます。

つまり、「基本作業の徹底」と「作業の標準化」を行うことで、実は、「見える化」のほとんどは完成してしまうのではないかと思われます。高度な技術などは必要なく、日ごろの業務への取り組みの延長にIoT化があると考えた方が良いと思います。

そして、何よりモノづくり日本を支える上で、ITツールに使われるのではなく、ITを使いこなし、それ以上の効果を出すためには、「人間教育が最大の戦略」であることは間違いないと思います。

(参考)PMシステムの概要 (出典:工場管理, Vol.64, No.6, 2018年4月臨時増刊号)