1 はじめに

昨今、新聞には毎日のようにIoTに関する記事が載るほど、日本はIoTブームといえるが、残念ながら、それはほとんど大企業である。日本の中堅・中小企業の現場に新たに本格的なIoTを全面的に導入し、かつ実績が出た、という事例はまだまだ少ない。中堅・中小企業にIoT導入が進まない理由は、「よくわからない」の一言に尽きる。「よくわからない」には2通りの意味があり、1つ目は「技術が難しくてよくわからない」2つ目は、「自分の会社にどのようなメリットがあるのかよくわからない」という意味である。

なぜなら、他社の最終的な完成形だけ見せられても、「あの企業は、あのやり方でよかったかもしれない。だが、自分の会社は違う」「あの会社は、スムーズにIoT導入を実現できた筈はない。途中で多くの壁にぶち当たり、紆余曲折があったに違いない。IoTを導入しようとすれば、自分の会社にも、どのような困難が待ち構えているかわからない」「あの会社は壁を乗り越えたかもしれない、だが自分の会社は果たして壁を乗り越えられるかどうかわからない」と不安を持ったとたんに、一歩踏み出すことができなくなる。

IoTは、中小企業の社長にとって、未経験の新しいシステムであり、自社が果たして使いこなせるのか、もし使いこなせなかったらどうなるのか、技術をきちんとコントロールできるのか、果たして投資を回収できるのか、現場は大丈夫か、などなど、不安は尽きない。その不安を解消しない限り、中小企業の社長は、IoT投資を決断できない。

その壁を乗り越えるため、経済産業研究所では、「IoTによる中堅・中小企業の競争力強化に関する研究会」を2016年4月から開催してきた。

研究会では、モデル企業を取り上げ、検討の途中経過の試行錯誤のノウハウを「全て公開」することで、全国の中小企業の社長に、自社の現実の問題として実感して頂きたいと考えた。途中の検討経過とは、たとえば、どのような困難が待ち受けていたか、その困難をどのように乗り越えたか、どのような検討が遡上に登ったか、検討の上、廃棄した投資案は何か、その理由は何か、最終的に社長が判断した投資の内容は何か、その理由は何か、投資対リターンの数字はどうか、などである。それらは、通常「企業ノウハウ」として企業の内部に留まっているものである。今回は、研究会がモデル企業に対して、アドバイス・コンサルティングを行う代わりに、「企業ノウハウ」を公開して頂くことを条件に、研究会に参加してもらった。

モデル企業としては、初年度(2016年度)はまず中小企業の基本形である「製造業の工場の中」をIoTの対象とし、日東電機製作所、正田製作所、ダイイチ・ファブ・テック、東京電機に参加願った。4社とも機械系の製造業であるが、うち2社は最終製品を作っているBtoCの形態であり、他の2社は企業に納入する部品を作っているBtoBの形態である。BtoCとBtoBでは、IoT導入の形態や分野が異なっている可能性があるため、このようにバランスをとった。

2017年9月、2016年度の検討結果、得られたノウハウを、全国の中小企業の経営者、中小企業へのIoT導入を考えている企業の人、中小企業支援を業務として行っている全国都道府県の自治体、産業支援機関、公設試などに公開すべく、RIETI Policy Discussion Paper, 岩本晃一,波多野文(2017),『IoTによる中堅・中小企業の競争力強化 in 第4次産業革命』, 2017年6月17日として発表するとともに、書籍「岩本晃一・井上雄介編著『中小企業がIoTをやってみた』日刊工業新聞社(2017)」として出版した。

2 2年目の研究会

中小企業は、IoTを難しく考えがちだが、そうではない。中小企業は日々、「カイゼン(新しい事業戦略を含む)」を行っている。それが競争力の根源だからだ。ところが、昨今、時代を反映し、「カイゼン」のなかにIT技術を用いることが、よく見られるようになった。人はそれを「IoT」と呼んでいるだけである。

企業にとっては「カイゼン」により競争力を高めることが大切なのであって、IoTは単なる道具でしかない。ただ、昨今のIT技術の進歩により、IoTを用いた「カイゼン」は、飛躍的な競争力向上をもたらすケースが多い。

得られるメリットの例;売り上げ増、利益増、生産性向上などさまざま

- 親会社への納入金額が増加

- 新しい納入先の開拓

- 新規開発の商品が売れる

ところで、中小企業にとってのIoT導入形態は、大きく分けて3パターンあると考えられる。

第1パターン; 工場全体を建て直すもの。数億円〜数十億円の投資を行う。この選択ができる中小企業は極めて少ない。

第2パターン; 既存の設備を前提に、その上にIoTを導入するもので、投資金額は 数百万〜数千万円くらいである。中小企業へのIoT導入の形態としては、最も大きなボリュームゾーンである。当研究会は、このゾーンを検討の対象としている。

第3パターン; 小さな機器を購入して使用するもので、数十万円程度の投資である。 ロボット協議会RRIで公開している「身の丈」サイズのIoTと呼ばれているものである。

本研究会は、2017年度も引き続き検討を継続した。当研究会で採用している手法は、引き続き、「モデル企業のケーススタディの積み上げ方式」である。今、世の中には、中堅・中小企業のケーススタディ自体が存在しないため、研究会自身で作ることとした。研究会では、モデル企業を対象に、議論を最初から開始し、さまざまな検討経過を経て、最終的に、IoT投資、効果測定へと進む。

研究会は、その試行錯誤のノウハウを公開する「公益目的の研究会」である。そのため、2016年度と同様、2017年度の1年間で得られた成果を、公開する予定である。公開媒体は、2016年度と同様、経済産業研究所のホームページ、依頼講演会での講演、依頼執筆でのメディアへの掲載、本として出版、当研究所の論文などを想定している。

2-1 研究会の参加者

2017年度は、新たにモデル企業3社を加え、また有識者委員の増強を図った。 2016年度は、中小企業の基本形ともいえる「機械系製造業の工場のなか」(BtoB, BtoC)を取り上げたが、2017年度は「ものづくりのサービス業」を取り上げ、ケーススタディを積み重ねた。また、2016年度のモデル企業である東京電機、正田製作所、日東電機の3社には、年度の途中で、進捗報告を願った。そのため、ケーススタディは計7社となった。

<モデル中小企業>

川瀬泰人 日本リファイン株式会社代表取締役

平山修一 金属技研株式会社情報企画室課長

篠原正幸 しのはらプレスサービス株式会社代表取締役社長

金森良充 株式会社ダイイチ・ファブ・テック代表取締役

<IoTシステム提供企業>

高鹿初子 富士通株式会社ものづくりビジネスセンターものづくりプロモーション企画部

吉本康浩 三菱電機株式会社FAシステム事業本部FAソリューション事業推進部FAソリューションシステム部技術企画グループ主席技師長

角本喜紀 日立製作所産業・流通ビジネスユニット企画本部研究開発技術部長

<識者>

澤谷由里子 東京工科大学大学院バイオ・情報メディア研究科教授

澤田浩之 国立研究開発法人産業技術総合研究所製造技術研究部門 総括研究主幹

宮澤以鋼 地方独立行政法人神奈川県立産業技術総合研究所海老名本所事業化支援部デジタルものづくり担当部長

木本裕司 トーヨーカネツソリューションズ株式会社エグゼクテイブ・フェロー(前ジェトロ・ベルリン所長)

久保智彰 ロボット革命イニシアティブ協議会事務局長

<オブザーバー>

川井徹郎 日本商工会議所/東京商工会議所企画調査部主任調査役

青木和延 株式会社日東電機製作所取締役会長

元木常雄 株式会社正田製作所技術担当

早野健治 株式会社東京電機取締役技術品証担当

鈴木清生 株式会社東京電機技術グループ新エネ開発チーム課長

尾上正幸 広島県庁商工労働局イノベーション推進チーム主任

中村太郎 広島県商工労働局イノベーション推進チーム主事

澤田周一郎 茨城県商工労働観光部 産業技術課 技術・情報グループ主任

土村将範 熊本県商工観光労働部 新産業振興局 産業支援課課長補佐/熊本県産業技術センター次長

平野智久 熊本県商工観光労働部 新産業振興局 産業支援課主任主事

木村文香 日刊工業新聞社出版局書籍編集部

2-2 2017年度の研究会の進め方

2-2-1 おおまかな年間スケジュール

2016年度の研究会は4月に第1回目を開催し、年間計5回、研究会委員によるモデル企業視察1回であった。2017年度も、ほぼ同様のスケジュールで検討を進めた。

第1回研究会; 研究会の進め方の確認、モデル企業からの会社概要紹介、モデル企業視察の日時等の確認

(モデル企業現地視察)

第2〜5回研究会

① モデル企業が抱える「課題」を全てテーブルに出し、IoT投資先の選定に関する自由討論

・IoTシステム提供企業の3委員および有識者委員が「課題」と考えるもの

・モデル企業が「課題」と考えるもの

② モデル企業が、テーブル上の「課題」の中から実行するものを選択

③ 「課題」をIoTを用いて「解決」する方法の検討と決定

④ 投資金額の想定、投資対リターンの試算

⑤ 投資の是非の決定

⑥ ITベンダー/システムインテグレーター企業の選定

⑦ IoTシステム導入

⑧ 効果の計測

2-2-2 検討内容

(検討内容1)

昨年度に引き続き、更にケーススタディを積み重ね、計7社とした。

(検討内容2)

2016年度は、研究会の進め方についても、試行錯誤であった。2016年度の1年間の経験から、「2-2-1 おおまかな年間スケジュール」で記述した進め方が最適と考えられるに至った。だが、本当にその進め方が正しいのかどうか、2017年度の1年間、その進め方を実際にモデル企業に適用してみる。

(検討内容3)

中堅・中小企業向けIoT導入を支援する専門家について、当研究会における2016年度の1年間の活動経験を通じてわかったことは、

① 企業が抱える「課題」を見いだすこと。

② 「課題」の「解決策」を見いだすこと。

以上、2点が、中堅・中小企業向けIoT導入の最も重要なポイントである。しかも、1社ずつ全て「課題」「解決策」が違うというケースバイケースに対応しなければならない。その業務を担う専門家は、「データサイエンティスト/データエンジニア」と呼ばれている。

日本で中堅・中小企業向けIoT導入支援を地方まで含めて全国展開するためには、専門家をどこにどう配置すればいいか、という課題に関して、まだどこでも議論がなされていない。そこで、当研究会で検討を行った。

3 研究会に参加したモデル中小企業7社の試行錯誤の体験

3-1 株式会社東京電機のケース

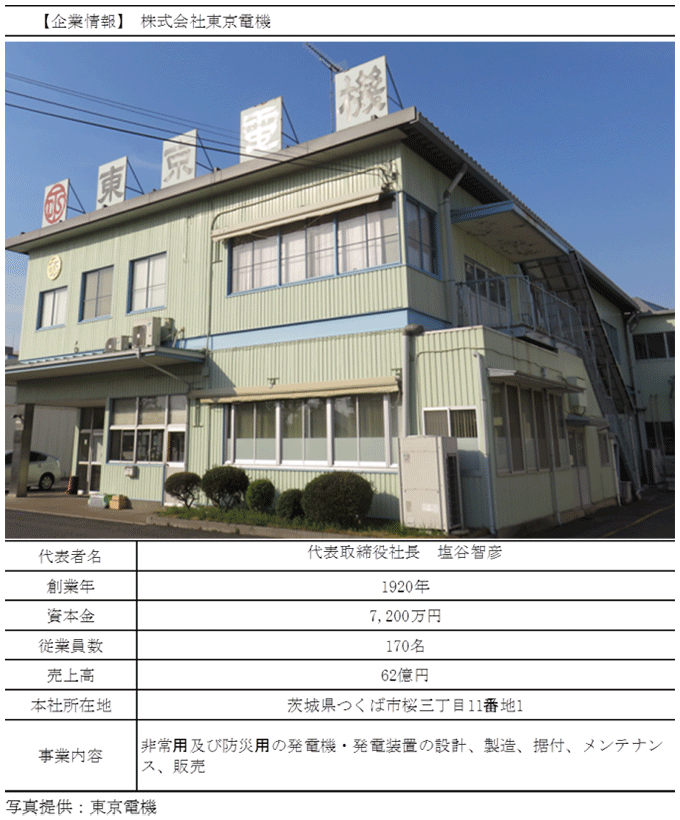

3-1-1 会社の概要:

東京電機は非常用発電装置の製造販売を行う製造メーカであり、東京電機製造株式会社として1920年に設立された。設立当初は、精米機モーターや小型水車製造を主に取り扱っていた。終戦後、空襲で本社および第一・第二工場が焼出したため、霞ヶ浦工場に前面移転した。1975年になると、現つくば市に本社工場は再度移転した。それ以降、防災用自家発電装置の認定を取得し、現在の主力製品である発電装置産業に参入した。また1980年になると自家発電装置の整備・点検を目的に、東京電気機器サービス株式会社を設立している。近年では特に大型機種の受注に対応するべく、第四工場を増設した。

東京電機の発電装置での売上は、ここ5年ほどで大幅に増加している。平成23年(2011年)に発生した東日本大震災を契機に、地震による電力供給の不安定化に伴い、まさに防災用・非常用発電装置の需要が急増したのである。発電装置の設置状況を年間合計台数ベースからみれば、生産台数は1299台、市場シェアは19%を占めるなど業界では第2位の業績である。こうした実績を従業員170人で支えている。

東京電機の経営理念は「顧客第一」「品質第一」「創造的製品の開発」である。これに沿った経営戦略を練ってきた。実際に「顧客第一としての協創と収益の経営」という経営方針の下、災害時には、電力の安定化に貢献した。昨今高まる災害などで増加した需要に上手く対応している同社であるが、実は「アナログ」な課題に直面していた。

3-1-2 解決すべき課題:「紙によるデータ管理と生産体制の非効率性」

これまで同社では、発電機の設計図も紙のまま使用・保管しており、また販売前の検査データは、紙面に一度記載した後、再度、清書のためパソコンに転記するなど、作業が煩雑かつ誤入力があった。“倉庫が紙の図面でいっぱいの状態”で管理体制が非効率であった。受注生産や急な発注の多い同社では、現場作業員が何度も問い合わせなければならず、工程会議での最新情報の共有も非効率であった。

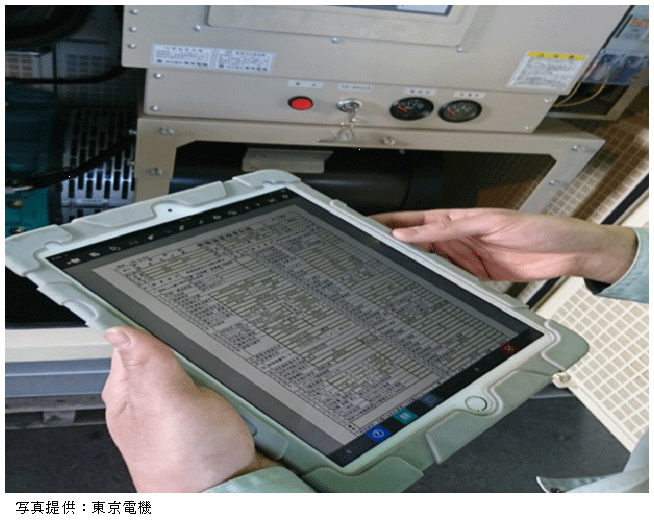

3-1-3 IoTを用いた解決方法:「ペーパーレス化による情報管理」

そこで同社が目指したのは、生産管理システムのIoT化によるペーパーレス化・情報の一元化である。IoT研究会で検討を重ね、同社は、現場帳票ソフトとタブレット(および付属機器)を導入した。2016年9月から試験的にデータ入力を開始したところ、作業状況の改善が可能だと判断したため、2017年3月以降、本格的な導入を始めるに至った。

帳票ソフトの導入で、各紙面データを一元管理可能となり、物理的な省スペース化が進んだ。さらにタブレットと同ソフトを連携させることで、データーベースを作成し、各部門での最新情報の共有が実現したのである。

3-1-4 人材育成及び設備投資に対するリターン

今回IoTを導入するに際して、積極的に新しい技術を取り込もうとする品質保証グループに所属する事務系職員から選出し、育成を行った。選出した職員のスキルは、計算ソフトに慣れている程度であったが、メーカー資料に触れながら試行錯誤で技術を修得していった。最終的にメーカーの講習会に参加するなど調整を行ったが、最終的にデータ記入はタブレットで管理し、二重入力が削減できるといった「目に見える」成果を得られた。また可視データ(図面や写真など)を共有できるようになったことで、現場部門の責任者や顧客と円滑なコミュニケーションが可能となった。

実際に今回の投資対リターンをみると、投資額は、現場帳票ソフト・タブレット・付属機器に約400万円程度、導入までに7カ月程を要した。リターンは、作業工数の削減で、年間150万円のコスト・カットを見込んでいて、外注費用に充当することが可能となった。つまり、東京電機は、3年弱で投資額を回収しながら、かつ7カ月という短期間で、情報の一元化・ペーパーレス化を進めたのである。このようにIoTを導入した結果、品質保証グループの人員1名を削減することができ、削減人員を補充することなく作業が可能となったのである。

2017年10月、研究会で工場視察した際、パソコンに入力していた事務職員6名のうち1名が自己都合退職したが何も問題ない状態になっているとの説明があった。今後、2〜3人に相当する工数が削減されるので、余剰分を営業に回して売上げ増につなげる予定である。また顧客が発注品の視察に来訪した際、検査データを持ち帰ってもらうことが可能になった、とのことであった。

3-1-5 IoT導入が変えた社員のモチベーション

東京電機がIoTを導入したメリットとして上げたのが、“サービスに対する意識の向上”であった。社員にタブレットを持たせ、会議室にプロジェクタを入れるようになると、一人ひとりの目線が上がり、顧客の表情を見ながらコミュニケーションできるようになった。接客に対する考え方も変化し、工場見学の際も、社内の元気な挨拶が行き届くようになった。「以前と変わった、まるで別の会社のようだ」という顧客からの言葉が大きな励みとなっていると、同社の社員はいう。IoT導入が直接的な効果だけではなく、社内環境の改善に効果を発揮することは研究会にとっても驚きであった。

3-1-6 進捗状況と次の目標

システムを刷新し、ペーパーレス化を開始した東京電機は、現在、販売製品にセンサーの取付けに注力している。オンラインでのリモート操作で、販売機器の運転状態が把握できるようになれば、非常用電源の法令点検をスムーズに行うことが可能になる。これにより点検作業が事前にできるようになり、また業務の自動化が実現する。IoTの導入で、このように製品の付加価値を向上できれば、他社との差別化が可能となり、市場シェアをさらに高めることができる。

以上、同社の次なる目標は、製造工程にもIoTを導入し、製造ラインの自動化や、発電装置に通信機能を取り付けることでデータを収集し、メンテナンスなどのアフターサービスに注力することである。コスト低下と高付加価値の製品を提供することで、集客力を向上させることが狙いだ。

3-2 株式会社日東電機のケース

3-2-1 会社の概要:

日東電機製作所(以下、日東電機)は電力会社向け制御機器の設計から製造まで提供する電力の安定供給を支える電力制御機器の総合メーカーである。群馬県太田市に本社を置き、関連2社と日東電機グループを形成している。

同社は、1951年に市販通信機器部品を製造する有限会社として設立された。その後、1956年に磁器増幅器・変圧器の受注生産を、また現在主力製品となる配電盤の製造は1967年に開始した。(株)東芝や東京電力(株)など大手企業との取引を行い、「価値ある製品を作り出すシステム・アーキテクチャー」を経営方針に、日本の電力産業を下支えしている。

他社よりも早い時期から 製造工程に図面レス配線方式を導入、設計を機械化するため、エンジニアリングワークステションを活用するなど自社へ最新の技術を取り入れてきた。特に2000年代に入ると、CADシステムの本格的な活用を開始した。3次元CADデータを利用することで、板金穴あけ加工および板金曲げ加工自動化が既に稼働する段階に至っている。

日東電機の強みは一貫生産体制にある。全ての製品に対し、立案設計から生産設計、板金、製造、試験まで一貫生産しているので、コスト競争や短納期対応では他社にない優位性をもっている。こうした一貫した生産管理システムを、我々は「NT-MOLシステム」と呼んでいる。NT-MOLシステムは1980年代から使用しており、経営・設計・現場の3つを結ぶデータプロファイリングとして日東電機の発展を支えてきたのである。

以上のような特徴をもつ日東電機は、企業の収益性および安全性など経営成績が総合的に良好である開発型企業と判定され、群馬県中小企業モデル工場に認定されている。同社は特に社会インフラ部門では他社を大きく凌ぐ状態で、重電機器の生産規模は3.4兆円ほどに上る。配電盤で使用される機器は用途によって多種多様であり、その分、部品も多岐にわたるから、受注生産に対して効率的な供給ができるよう、自社の生産ラインを上手く管理することで、業績拡大に結びつけていきたいという。

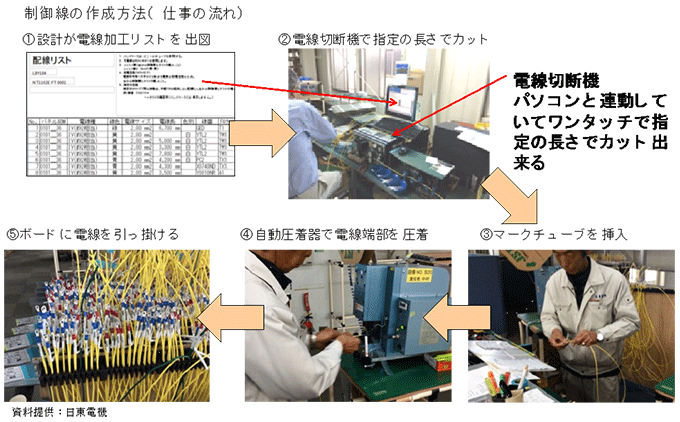

3-2-2 解決すべき課題:「カイゼン」による生産性アップ

日東電機製作所がIoT研究会に参加したのは、最新技術であるIoTを自社に導入することで、(1) 製造工程の手作業体制、(2) やや古くなった「NT-MOLシステム」を「カイゼン」するためであった。制御盤製造工程のうち、ワイヤー加工作業は手作業であり、しかも製造時間の6割以上を占めるため、ロボットによる自動化で、作業効率の向上を図りたいと考えた。一方、「NT-MOLシステム」については、導入したのが1980年代であり、年々システムを修正・拡張してきたが、IoT技術を付加することでさらにブラッシュアップしようと考えた。

3-2-3 IoTを用いた解決方法:「ワイヤー・センターのロボット化とシステムのIoT化」

そこで同社が実施したのが、ワイヤー・センターのロボット化と業務改善診断であった。当初は製造工程全体にIoTを導入しようと考えていたが、大手企業でも一部手作業で取り組んでいるという、IoT研究会の指摘もあり、部分ごと自動化を優先することに決定した。

生産管理システムに関しては、古い非効率箇所を特定するため、業務改善診断を行い、新たに「設計データ」「製造データ」のシステムを追加することで、データファイリングを徹底し、情報検索の簡易化を目指した。

3-2-4 人材育成および設備投資に対するリターン

ワイヤー・センターについては、ロボットが得意な作業はロボットに任せ、人間に任せるべき作業は依然として人間が担うことで、ロボット作業が、手作業業務と並行することで、実用化に近づいている。現在は人員の増減までには至っていないが、自動化が定着していく過程で検討していきたい。投資費用は1700万円ほどだが、リードタイムの短縮・作業能率の向上・生産量拡大による「カイゼン」効果は、500万円/年ほどを見込んでいる。「NT-MOLシステム」については、情報の共有化が進むことで、「重複業務」「後戻り」などがなくなり、生産性向上に大きく貢献してくれると予想している。診断結果から、付帯作業の2割を改善できるとの試算であったので、システムのIoT化が完成すれば、1800万円ほどのリターンに繋がるとのことである。

今回の製造工程自動化では、社外のベンダー企業などと提携することなく、社内の設計・開発部門(2名)で実現することができた。IoTという新たな技術を、既存のスキルと上手く接合していくことが効率的な経営に結びついたといえる。

3-2-5 「試行錯誤こそが“ノウハウ”」

日東電機製作所は、「一体何をどうすればIoT化といえるのだろうか」と常に悩み、「研究会で1つ1つの課題を検討し、その成果を報告する過程で、成功と失敗を繰り返した」という。しかし、重要なのは単なる成功ではなく、その“過程”にあった。巷で提供されるIoT化の事例は成功事例でしかない。技術者としては、その過程で得られる経験やノウハウこそが貴重な財産なのである。「導入までの試行錯誤こそがノウハウだ」という同社社長の言葉には、技術者として今回のIoT導入によって得られた成果が十分に大きかったことを伺わせている。

3-2-6 進捗状況と次の目標

日東電機が現在取り組んでいるのは、作業工程で得られる情報を電子化し、再利用する「見える化」とワイヤー・センターの実用化である。特にワイヤー・センターは、開発・実用の段階から運用・改善の段階に移行している。具体的には、開発時よりもロボットの動きを単純化し、またカメラ・センサーを取付け、作業効率を大幅に改善した。試作時には安全面・効率面にあった問題点を克服できたことで、作業の自動化実現に大きく近づいたのである。同社の次の目標は、制御盤製造の完全な自動化と生産管理システムの段階的な拡張である。人とモノとをつなぐIoTを、自身のノウハウと体験をもとに活用する日東電機製作所の今後の発展は、追随する企業の有意義なモデルケースとなることだろう。

3-3 株式会社正田製作所のケース

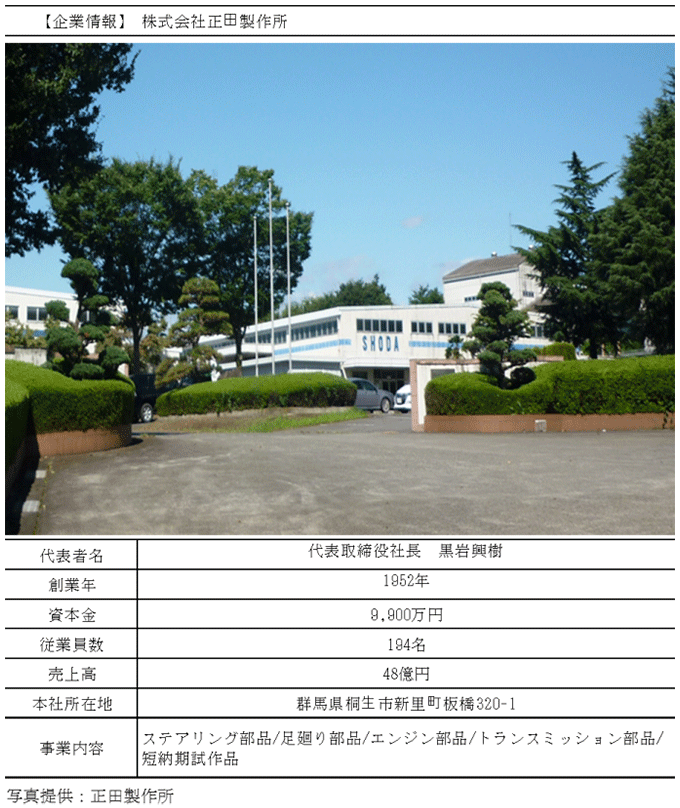

3-3-1 会社の概要:

正田製作所はステアリング部品やT/M部品・シートベルト部品といった自動車部品を扱う製造メーカーである。主力製品であるステアリングコラム部品の生産実績は月産100万本に上る。群馬県桐生市に本社工場を、太田市に尾島工場を置いている。海外拠点としては、中国四川省成都市に成都正田車用部品有限公司をもち、世界各地への部品供給を行っている。

同社は、1952年に創立以降、古河機械金属・SUBARU・日本精工など多くの企業から受注を受け、部品供給を行っている。当初は削岩機部品やスクーター部品などの受注を受けていたが、徐々に自動車関連部品の供給が中心となっていった。それ以降、同社では、生産方式や開発・特許の面でのレベルアップを目指し、技術面・開発面に力を注いできた。特に自社の設備についてみれば、設備自前比率は65%、購入比率は35%と積極的な開発を行っている。こうした技術は同社の「物づくり」を支える原動力となっている。たとえば、1982年に有名なTPS(Toyota Production system)を、他社に先駆けて製造ラインに導入した。2002年には、そのTPSを参考に、自社向けに考案した「SPS」(Shoda Production system)という、新たな生産方式を整備した。独自の思想など組込んだこの生産方式では極めて廉価な投資額で生産を可能にし、1例は4億円から1.3億円へと3分の1程度の規模で実現するに至った。またシートベルト部品の特許出願(1982年)やISO9001(1998年)・ISO14001(2004年)の認証取得などにも取り組んできた。この他にも、アルミニウムの鋳造・機械加工・小組機を連結させることで「1個流し化」を成功させ、『群馬技術大賞』を受賞している。

このように同社では、「狭い分野でも世界一をめざす誇り高き技術屋集団」をコンセプトに、日本の「物づくり」産業の核となるよう、自社の発展に日々努めている。

3-3-2 解決すべき課題:IT・ICTの導入に出遅れたことと大手親会社からの受注減

正田製作所が抱えていた課題は、IT・ICTの導入に出遅れてしまっていたことだ。不況の折、大手親会社からの受注も減っていたこともあり、納入先の新規開拓のためにも、なにか策を練る必要があった。IoT研究会に参加したのは、“IoT”というツールを「モノづくり」と結びづけることで、付加価値を高めるためである。

3-3-3 IoTを用いた課題解決:「製造ラインにおける検査の自動化による円滑な労働環境の創出」

正田製作所が試みようとしている新たな構想とは、女性や高齢者でも短時間で気兼ねなく働けるような生産ラインを構築するというものである。これまでは、一見して若手従業員と同じ作業スピードを維持するため、早く出社して準備を始めるなど高齢者従業員には大きな負担を強いている状況であった。そこで、「作業環境に負担の少ない職場の構築」をするため、検査機にセンサーを取付け、品質チェックを自動管理し、異常発生時には通知が送信されるよう改善しようと考えている。検査工程にIoTの技術を導入することで、労働者の負担を軽減しながら出荷製品の品質向上を図ろうと考えたのである。

3-3-4 人材育成及び設備投資に対するリターン

IoT導入にあたり、技術部門の人材を展示会やモデル工場見学への派遣を通じて育成を行った。自社内でのIoT導入を行うため、推進担当が設置されたのである。具体的な投資内容としては次の通りだ。まず、労働環境改善のため、現在までに、社内にLANをひき、工場間の連携を図るためVPNを導入した。加工機には、自動計測・自動寸法補正機能を取付けたラインもある。円滑な情報共有を目指すため、PHS・タブレットを一部の社員に支給した。また、検討中の最終検査機は、200〜300万円ほどで実現すると思われる。得られるリターンの試算は次の通りである。検査工程を自動管理化することで、作業工程に特別なスキルが不要となれば、これまで正社員を配置していた製造ラインをパート的労働者に代替可能となる。これは正社員20人の年間労働賃金を、半分以下に圧縮できるとの試算である。その削減効果はなんと6000万円ほどになるとのことだ。現在のところ、こうしたリターンを見込んでいることから、IoT・自動化推進担当者の増加を予定している。専門スキルをもった人材を育成していくことで、今後の収益増に期待しているのである。

3-3-5 「IoTといえども所詮はツールの1つ」

正田製作所はこうして生産ラインのIoT化に大きく舵を切った。特に重要であったのは、「少しずつできるところから切り崩して、挑戦すること」である。前述した検査工程の自動化には、当初3000万円ほどの投資費用が算定されたが、安く自社開発することで対応していく。なんでも大手企業と同じ設備を導入する必要はない、IoTへの過信・依存は本末転倒でしかない、肝要なのは“IoTはツールに過ぎない”と理解し、自社に合ったものだけ取り入れる姿勢である、というのが同社の考え方である。

3-3-6 進捗状況と次の目標

正田製作所が最近導入を開始したのは、データを収集するためのシステムと現場のネット枠の構築である。現時点では、データの収集方法を確立し、どのデータを採取することが重要なのかを検討している段階だが、少しずつシステム開発に取り組んでいる。実際、i Smart Technologies株式会社が提供する「製造ライン遠隔モニタリングサービス」を社内設備にとりつけて、製造ラインのモニタリングを試験的に開始した。「いつ、どの設備がどれだけ生産したか」といった情報が「見える化」したのであった。このデータを次期に導入する現場サーバーと連携することで、社内のデータを有効活用していくことが狙いである。

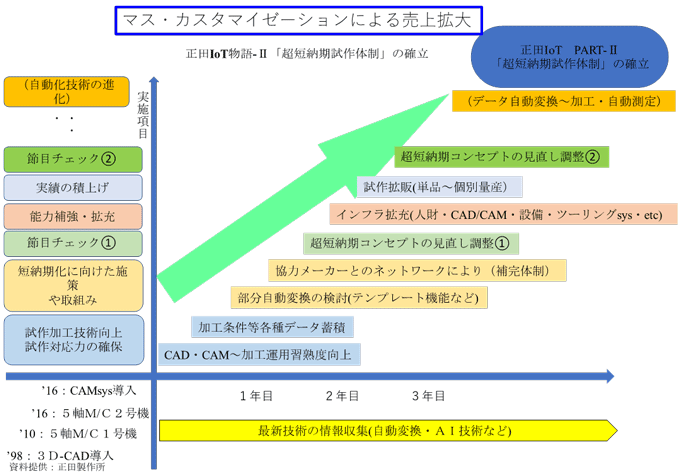

同社は、こうした計画を1つ1つ取り組むことで、3DデータとCAMシステムの接続、加工工程の自動化を行い、納期の期間を大幅に圧縮する「超短納期」を実現していくことであろう。こうして付加価値を高めることで、遠隔の企業へと販路を拡大し、ゆくゆくは米国などの大手自動車会社からの受注に対応するのが同社の夢である。今後の正田製作所の販路開拓や海外展開に至る動向は注目に値する。