経済産業研究所が2016年4月から主催している「IoTによる中堅・中小企業の競争力強化に関する研究会」では、2016年度のモデル企業となった4社について、2017年度も進捗状況の報告を受けている。

モデル4社においてある程度、IoT導入が形になってきた現段階で、それらの経験から得られた「中堅・中小企業へのIoT導入」の教訓をいくつか挙げてみたい。

1 労働集約的な生産現場へのIoT導入形態

中小企業の生産現場の多くは、数十年前の機械をメンテナンスして使い続けている労働集約的な生産活動である。そこには、IoTの前提となる電気信号自体が存在していない。そのような生産体制を前提に、生産性を上げるようなIoTを検討しなければならない。

大企業の生産ラインでは、自動化が進んでいる。付加価値が高い製品を大量に生産しているため、人件費よりも自動化した方がコストが安いからである。だが、中小企業の生産ラインの多くは、自動化が進んでなく、職工が手作業でものづくりをしている。人件費の方が安いからである。

中小企業の生産現場へのIoT導入を検討する上では、労働集約的な職工による生産を前提としなければならないケースが多い。労働集約的な職工による生産が行われている現場では、データを集める前提となる電気信号自体が工場内に存在していないことが多い。現在のIoTシステムは大企業向けを想定しているため、現場に電気信号が存在していることを前提に成り立っている。 東京電機は、このケースに相当していた。だが、東京電機が行ったIoT化とは、ペーパーレス化であった。ペーパーレス化は、生産現場が労働集約的かどうかには関係ない。

多くの中小企業では、いまだに紙の文化が根強く、「紙で見たい」と考える作業員が多い。だが、紙を用いると、

① 一旦、紙に情報を書いてから、それをPCに打ち込むと、時間とエネルギーの二重手間である。直接、PCに入力すれば、作業工数が半分になる。

② 紙を見ながら人間がPCに打ち込めば、必ず打ち間違いが発生する。

③ 情報が紙の状態でしか存在しないと、誰かがその紙を自分の机に放置した場合、他者がそれを探すことに多くの時間を費やし、結局、見つからなかった、となりかねない。また、誰かが紙を使っているときは、他者は誰も使えない状態になる。

もし、作業員がどうしても紙を用いたいと考えるときは、基本的にはデータで保管するものの、見たいときだけ、紙に印刷すれば十分である。

東京電機では、ペーパーレス化を進めて、こうしたデメリットが解消されただけでも効果は大きい。また、東京電機が、自社製品の非常用電源にセンサーを埋め込み、顧客先への納入後、設備の稼働状態について遠隔状態監視をしようとする試みもまた、生産現場が労働集約的であっても可能である。

2 IoT導入の副次的な効果

東京電機は、本の出版に当たり、インタビューに対して以下のように答えた。すなわち、「当社は、従来、立会検査時に顧客の様子もあまり見ず検査成績表を説明していた。しかし、社員にタブレットを持たせ、会議室にプロジェクターを入れたところ目線が変化し社員が前を向いて説明するようになったことで顧客の表情が見え、顧客の要望に応えようとするようになった。接客の考え方も変化し、立会時の工場見学も工場全域を回るようになり、今まで顧客が来ない場所も見学するため、社内の元気な挨拶も定着し、ある顧客から『以前と変わった、まるで別の会社のようだ』と言われたりと、社内の雰囲気まで変わった」。

私を含めIoT専門家は、IoT導入がもたらす直接的な効果だけを考えてきたが、社内の雰囲気まで変えてしまうような力があったとは、驚きとしかいいようがない。

3 BtoBに固有なIoT導入形態

BtoC 型製造業は、直接、顧客に対して販売しているため、自社製品をIoT化することで、他社製品と差別化し、付加価値を高め、売上増や利益増に結びつけることができる。

だが、BtoB型製造業は、基本的に、親企業から発注のあったモノを製造するため、BtoC型製造業とは事情が異なる。BtoB型製造業で、いかにIoTを用いて飛躍的な売上増や利益増を実現するのか、多くの人々の疑問であった。だが、この疑問に答えたのが、正田製作所であった。

その手法は、2タイプに分かれる。第1の手法は、いずれの製造業にも共通する手法であるが、製造現場でIoT導入を進め、設備稼働率の向上などによりコスト削減を進め、利益を増やす手法である。ただ、これだけであれば、コスト削減であり、得られる利益は、コストを削減した分だけとなり、中小企業にとって、IoT投資に見合うだけのリターンが得られるかどうか、あやしい。そこで、売り上げを大きく伸ばすような追加的な取り組みが必要になってくる。

第2の手法は、自社製品の納入先を、現在よりも更に拡大することである。IoTを用いて、遠方の企業に対しても、あたかも近隣に立地している企業のごとく振る舞い、納入することが可能になれば、売上増に結びつき、第1の手法によるコスト削減よりも、大きな利益を得られる。すなわち、第1の手法で自社製品の競争力を高め、第2の手法で、遠方の企業への新規納入を成功させるという2つの手法を組み合わせて実行するという考え方である。

4 データはとればいいというものではない

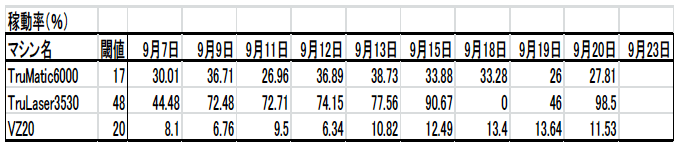

ダイイチファブテックが抱える課題は、工場内の各設備の稼働率が、設備ごと、時間ごとに大きく変動し、仕掛品が一部の設備の前で滞留するなどにより、顧客からの受注量の上限値が、本来の値よりも低い水準で制約されることである。そのため、同社は、栃木県産業技術センターの支援を受けて、非接触方式による設備稼働率(3台)の測定を行った。その結果は以下のとおりである。

最終目標は、そのデータを用いて、全ての設備の稼働率の平準化および向上を目指すことであるが、研究会参加から1年半経ったものの、現時点で、そこに至る解決策は見いだされていない。データは、最終の解決に至るまでを考慮し、どのデータを、どのように計測し、どのように見える化し、どのように使うか、と考えて採取しなければならない。同社のこれからの検討を期待したい。