1. はじめに

ある地方都市で講演会終了後の懇親会で、IoTについて会話をしていたところ、ある人から「この地域の企業は、IoTブームが早く過ぎ去ってほしいと頭を低くして耐えている」という話を聞いた。また、ある地方自治体の幹部の方が、東京で聞いたIoTの話を地元に帰って話をしたところ、あの人は東京で変な話を吹き込まれた、誰かに騙されたのではないかといわれたとのことだった。

だがかつて、オフィスにパソコンが導入され、やがてインターネットに接続され、それを使うビジネスが当たり前になっていった歴史を私たちは経験している。当時、パソコンなど使わなくても仕事はできると豪語していた人は知らない間にどこかに異動し消えていなくなってしまった。いま、世界中であらゆる分野に押し寄せているネット化の波は、頭を低くして耐えてやり過ごせばよいというものではない。このネット化の流れに追従しなければ、単に、あなたが、そしてあなたの企業が世界から取り残されるだけなのである。

2. 冷静で客観的な議論が必要な日本

筆者はIoT/インダストリー4.0に関して、日本は不幸な国だと思っている。国民がIoT/インダストリー4.0について知りたいという最も強い欲求があった頃、個々の分野では専門家はいたが、全体を俯瞰し、素人にわかりやすく説明できる人が日本にいなかったため、技術の専門家ではない者がその役割を担った。技術の全体像や本質がよくわからず、センセーショナルでミスリードの情報が日本中に流れ、それを多くの国民が信じ込んでしまった。一旦、信じ込んだ先入観を変えることは難しい。それによってIoT/インダストリー4.0の本質が誤解され、日本での普及に遅れが生じるのではないかとさえ思っている。以下に事例を挙げよう。

2-1 loT/インダストリー4.0は単なる人員削減の手段ではないか。

最近、人工知能やIoTが導入されれば、約半分の人間の仕事が失われるという議論が毎週のごとくテレビで放映され、人々の不安を煽っている。だが、例えば、パソコンが導入されたとき、タイピストという仕事は失われたが、彼女らは一般事務に配置転換されて仕事を習熟していった。さらに、音楽配信、ネット金融、ネット販売、SNS、検索エンジンなどの新しいビジネスが拡大し、グーグル、ヤフー、マイクロソフト、楽天、フェイスブックなど新興企業が急成長し、膨大な新規雇用を生み出してきた。このように、IoT/インダストリー4.0導入により、失われる仕事はあるが、新しく生まれる仕事の方が格段に大きく、急成長する企業が生まれる。それらをバランス良く述べなければならない。IoT/インダストリー4.0は単なる人員削減の手段ではないか、という意見は、パソコンが導入されるとタイピストという仕事は失われることのみを強調しているに過ぎない。

2-2 ドイツはインダストリー4.0を始めた。米国は、インダストリアル・インターネットを始めた。日本のものづくりは大丈夫か?

これなどは、国民の不安を煽って、注目を集めようとする者の常套手段である。日本の技術は決して劣ってはいない。むしろある面では世界のなかで優位的立場にさえいる。一歩譲って、不安を煽る意図がなかったとしても、ドイツのかっこいいキャッチコピーのプロパガンダに踊らされ、冷静で客観的な思考がなされない者の声である。

2-3 その程度なら既にやっている。何が新しいのだ。トヨタ生産方式とどこが違うのか?

これは、先ほどとは真逆のことを述べている内容だが、ドイツに関する無知からだろうが、余りにドイツを軽んじている。かつて日本は、韓国が半導体ビジネスに参入したとき、韓国を見くびったことがあったが、その現象とよく似ている。かつて日本にパソコンが導入された頃、怖くてパソコンに触れることができないにも関わらず、パソコンなしで十分仕事ができると自慢していた者がいたのと同様、新しい技術に対してアレルギーを感じ、冷静な思考ができない者である。

2-4 系列を破壊するのではないか? 系列がある日本には導入できないのではないか?

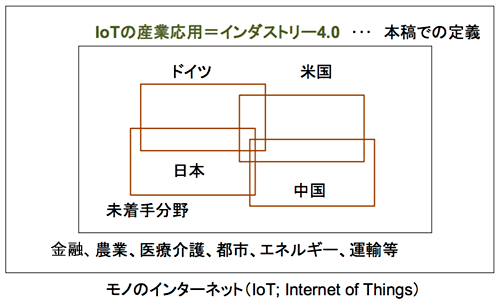

図-1に世界のIoT概略図を載せた。ネット化の波は、金融、農業、医療介護、エネルギー、運輸、都市などあらゆる分野に同時に押し寄せている。それらは、フィンテック、スマートアグリ、スマートグリッド、スマートシティなどと呼ばれている。また、各国の各企業・機関は、自らの過去の膨大な蓄積を基に、その延長線上で取り組んでいて、個々の分野では、各社とも世界トップクラスにある。

ネット化の波は、世界中に同時に押し寄せており、国、地域、企業、人により、呼び方が異なっている。だが、呼び方は違っていても、内容は同じことを指している。

3. IoT/インダストリー4.0が日本企業に与えるインパクト:それは企業間格差の一層の拡大

日本の自動車業界、電気業界、鉄鋼業界、化学業界など自社内に優秀なエンジニアを多く抱える大企業では、現時点でもネット化という世界の潮流に追従している。ただ、これら各社は、自社の工場内のシステムにのみ関心があるため、自社のシステムのノウハウが外部に知れるようなことには余り積極的ではない。ドイツでは自動車業界がインダストリー4.0に熱心であり、インダストリー4.0の研究グループのなかに入ってきて意見を述べているが、日本ではそうした動きは今のところはない。だが今後とも、これら各社は、自社内に抱える優秀なエンジニア集団で「ものづくりネット革命」の大きな波に乗って国際競争力を強化していくだろう。

日本で世界の潮流に乗り遅れる可能性がある業界は、そうした世界的な潮流に無関心な企業である。追い込まれないと動かない業界や企業も多いと思われる。

いくら日本の工作機械業界やファクトリーオートメーション業界が世界先端レベルのIoT/インダストリー4.0システムを提供しようとも、日本企業が導入しなければ意味がない。日本企業は、古い機械設備をメンテナンスしながら、長期間使い続けるという指向か強く、かつ、これまで長いデフレ期間のなかでデフレマインドの経営が続き、設備投資に対する意欲が減退している。そのため、新しい機械設備へのリプレースが少ないようだと日本の製造現場の生産性が向上しない。「ドイツがインダストリー4.0をスタートさせ、アメリカがインダストリアル・インターネット・コンソーシアムを開始した、日本のものづくりは大丈夫か」という質問に対する回答は、「なにはともあれ、IoT/インダストリー4.0システムを導入することから始めなければならない」ということになろう。

しかも、導入の仕方が重要である。例を挙げると、昨日まで馬車に乗っていた人がいきなりフェラーリを購入しても乗りこなせない。馬車を整備していた作業員は、突然、フェラーリの整備をしなければならなくなるが、それに対応できない人は解雇されてしまう。同様に、古い機械設備を使っていた中小企業の工場に、いきなり最先端のシステムを導入しても使いこなせない。いずれにしても、経営者がIoT投資の重要性を理解し、企業がシステムを導入しなければ意味がない。

だが、システムを購入するだけなら、お金を払えば済むことであるが、自社に最適なシステムを選んで導入し、それを現場の作業員とともに歓迎して受け容れ、十分に使いこなし、生産性を上げられるかどうかに係っているといえよう。

そして、最も重要な点は、「あなたの会社が提供する、特徴ある、かつ競争力のある新しい『IoTサービス』とは何か、投資対リターンを大幅に高めるような『IoTサービス』とは何か、それは誰も教えてくれないので、あなた自身で考えなさい」という点である。

インダストリー4.0の指導的立場にあるフリッツ・クロケッツ氏(アーヘン工科大学工作機械研究所教授、フラウンホーファー研究所IPT生産技術研究所長)もインタビューに対し、「産業界が必要とするのは生産性であり効率であり、経済的な価値である。それを実現できなければ誰も私たちの話を聞いてくれなくなる」(2015年4月20日、日刊工業新聞)と答えている。

すなわち、以上を総括するならば、IoT/インダストリー4.0が日本の製造業に与えるインパクトとは、「ネット化の波に乗れた企業は、大きく飛躍する。そして波に乗れない企業との格差が一層拡大する」というものである。

DMG森精機(株)森雅彦社長へのインタビューにおいても、「インダストリー4.0は、強い者がより強くなり、それをいっそう助長する仕組みである」1)と述べている。

4. IT投資で世界の潮流に遅れた日本企業;国際競争力低下の大きな要因

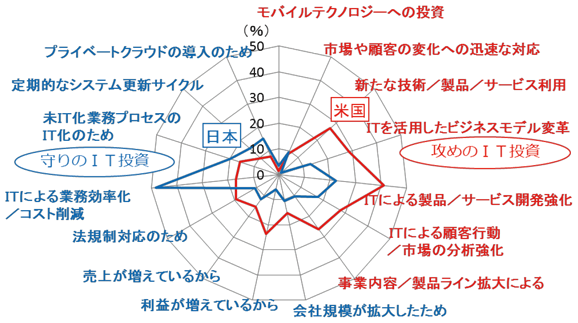

国際IT財団(IFIT; International Foundation for Information Technology)は、2014年、615社の日本企業を対象に、ITの利活用に関する調査を実施した(実施委員長;宮川努、学習院大学教授、経済産業研究所ファカルテイフェロー)。その結果、日本企業によるIT投資の主目的は、通常業務の合理化・コスト削減であり、10年前の調査と同じであり、時代とともに変わっていないことがわかった。日本では、IT投資が企業の業績にほとんど反映しないとされているが、IT投資の、目的が通常業務の合理化・コスト削減であるため、従業員の前向きな協力が得られず、労働組合からも反発されることが、その背景であるとしている。

一方、極めて少数派であるが、CIO(Chief Information Officer)を置くようなIT投資に理解のある企業では、IT投資を、ROE拡大、海外進出、新規事業など売上増の手段として投資を行っており、この場合は、従業員が積極的に協力し、企業業績向上につながるとしている。

国際IT財団では、日本企業でなかなかIT投資が企業業績に反映しない理由として、通常いわれている「人材不足」説を否定し、真の理由は、経営トップの理解のなさ、日本企業のIT戦略の欠如にあると結論づけている。

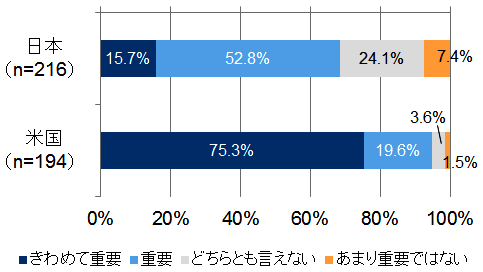

同様の調査結果は他の調査でも示されている。(一社)電子情報技術産業協会が2013年10月9日に発表した調査では、日米の経営者の意識を比較している。

その調査によれば、日本の経営者は、IT投資をさほど重要とは考えていない。米国経営者はIT投資を売り上げ増のための「攻めのIT投資」と考えているが、日本の経営者はコスト削減の「守りのIT投資」と考えているという大きな差が出た。また、日本の経営者の半数近くが、「クラウド」「ビッグデータ」という言葉を聞いたことすらないと回答している(図-2、3)。

企業の設備投資に関しては、会社の意思決定権限を持つ経営者が、「よし、それでいこう」という判断をしなければ、何も投資が行われない。日本では、バブル崩壊以降、デフレの下で、デフレマインドの経営が続いていたため、投資せずにお金を持っている方が有利という判断がなされた傾向が指摘されている。高度経済成長の頃は、多少なりとも投資判断に誤りがあっても、市場の拡大が経営判断のミスを覆い隠したが、デフレ下の低成長では、投資判断の誤りは直ちに企業の業績に反映され、責任をとらされることになるため、多くの日本企業で「守りの保身」経営が続いてきた。もし投資すべきときに投資しなかったために会社が倒産したとしても、その頃、自分は退任していて、責任を問われないからである。

かつて1990年代後半、米国ではIT投資が盛んに行われ、生産性が向上し、「ニューエコノミー」と呼ばれる好景気の時期が出現した。だが、日本では同様の好景気は出現しなかった。その背景にも、日本企業はなかなかIT投資を行わない、もし行ったとしても、企業の売り上げを増やす方向でなく、コスト削減や人員削減の方向で投資をするため、景気を上向かせる方向で働かないとされている。

これから、世界中でIoT/インダストリー4.0関係の投資が活発に行われる兆しがあるが、世界に比べて日本での投資が少なく、しかもかつてと同様、企業の売り上げを増やす方向でなく、コスト削減や人員削減の方向で投資をするのであれば、日本の景気を上向かせる方向には働かない可能性がある。世界中でIoT/インダストリー4.0関係の投資が活発に行われ、好景気に沸いても、日本ではそうした現象は出現しないという歴史が再び繰り返すかもしれない。IT投資に関する日本企業の経営者意識が変わらない限り。

5. 国際競争に負けている日本のものづくり

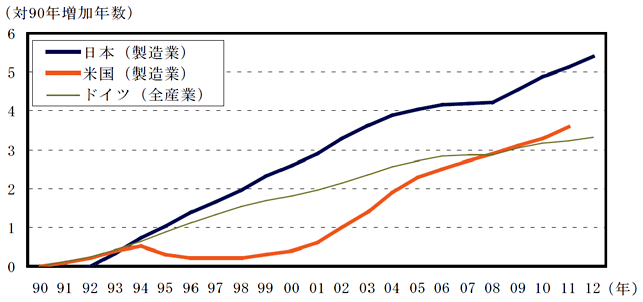

日本の直近の潜在成長率は、計測方法にもよるが、ほぼO%に近い。ドイツの潜在成長率と日本の潜在成長率との差は、設備投資とイノベーションの差である。特に、日本では2009年以降、設備投資による寄与度がほとんどない。今後とも人口減少・少子高齢化が進む中、労働投大量はマイナスが続くと予想される。

経済学的には当たり前のことであるが、財政金融政策(アベノミクスの第一、第二の矢)のみでは、効果は短期的でしかない。持続的に経済成長を行うためには、潜在成長力を高めないといけない。すなわち「アベノミクス第三の矢」である。なかでも、民間企業の投資の回復が最重要である。だが、長期のデフレ下のデフレマインド経営により、2009年以降、製造業分野での設備投資の伸びはほとんど見られない。

設備投資が伸びないために、日本の製造設備は年々古くなっている。製造設備の平均使用年数は、最近20年間で約5年以上古くなった。これは製造業の国際競争力劣化の要因の1つであり、「ビンテージ設備問題」と呼ばれている(図-4)。

2013年の日本の就業1時間当たり就業者1人当たり名目付加価値でみた労働生産性は、41.3ドルであり、OECD加盟国34カ国中第20位であった。日本の労働生産性が低いことは既に世界的に有名になっている。

そこで、民間企業の生産能力増強ではなく生産性向上のために設備投資を行ってもらうため、安倍政権は、設備投資を呼びかける官民対話を開始した。かつて労働者の賃金をあげるために官民対話を行い、成功したため同じ手法を用いることにしたものと思われる。

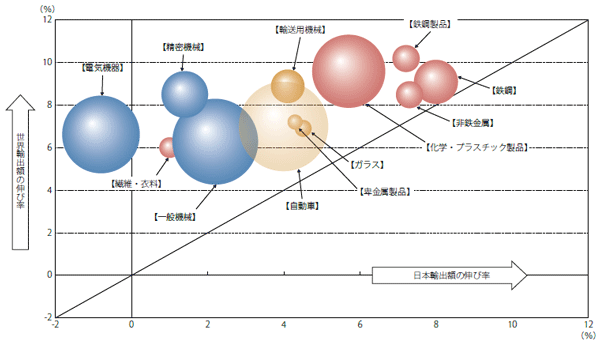

最近発表された「通商白書2015」のエッセンスを以下に紹介する。図-5を見ればわかるように、日本からの輸出の伸びは、世界の平均値を下回っている。特にこれまで日本が強いといわれてきた品目でさえ世界に負けている。すなわち、もはや日本の製造業は世界に比べて劣っているのである。

[ 図を拡大 ]

2. バブルの大きさは2013年時点の日本の輸出額の大きさ。

その結果、製造業のGDPは1997年の約114兆円をピークに減少し続け、ここ数年は90兆円レベルである。 2000年以降、特に大きく落ちたのは「電気機械」である。すなわちグローバル競争のなかで日本の製造業が競争に負け、その地位が低下しているのである。

6. IoT/インダストリー4.0システムによる生産性向上

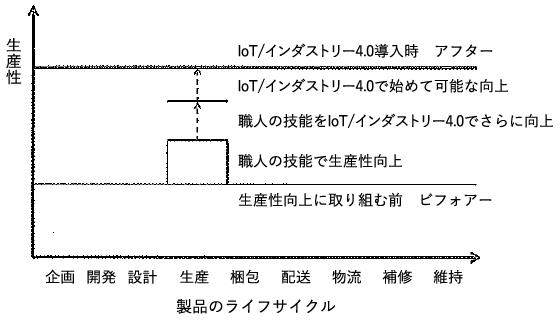

図-6を用いて、IoT/インダストリー4.0システム導入による生産性向上のイメージを説明したい。生産工程では熟練作業員の知恵と経験により、QC活動などが行われてきた。それと全く同じことをITで行えば、早く、ミスなく実施でき、生産性は上がる。そこに、IoT/インダストリー4.0システムでなければできない工夫を導入するとさらに生産性は上がる。しかも生産工程のみでなく、企画、開発、設計から補修、維持など製品のすべてのライフサイクルに亘って生産性を向上させることが可能になる。以上が、IoT/インダストリー4.0が生産性を向上させる簡単な原理である。

7. IoT/インダストリー4.0は中小企業にこそ最も効果が大きい

大企業はこれまで効率化を追求してきたので、多額の投資をしてIoT/インダストリー4.0システムを導入したとしても生産性向上はせいぜい数割程度であろう。富士通は2割、オムロンは3割、コマツは5割の生産性向上を実現するという数字が新聞記事に載っている。だが、これまでさしたる効率化に取り組んでこなかった中小企業がIoT/インダストリー4.0を導入すれば、生産性向上は数倍に達する可能性がある。しかも投資額は数百万円程度でしかない。

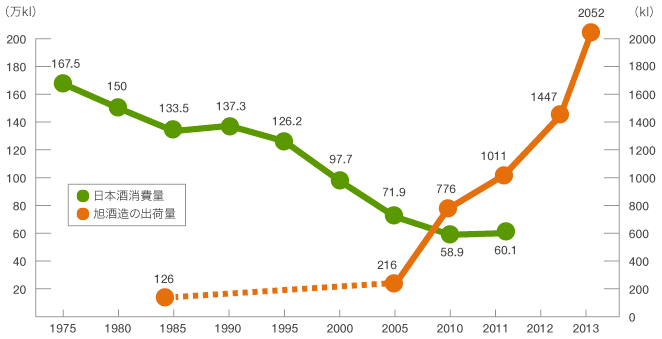

7-1 山口県岩国市旭酒造(株)のケース

旭酒造(株)はかつて山口県で4位の酒造メーカーであったが、経営が悪化し、杜氏に逃げられた。桜井社長は従来から杜氏が酒造りのノウハウをブラックボックス化していたことに疑問を持っていたため、杜氏がいなくなったのを機に、「理論とデータによるサイエンス」で酒造りをすることにした。すなわち、工場内のあらゆる工程にセンサー、ライブカメラ、計測器を設置してデータを計測し、美味しい日本酒ができるとされる理論に忠実に作ったところ、正に美味しい日本酒ができた。しかも品質・生産量が一定化し、量産が可能になった。そうしてでき上がった「獺祭」720mlは3万円で売られ、2014年に米国オバマ大統領が来日した際に安倍総理がプレゼントしたのも「獺祭」であった。「獺祭」は直近の5年間は毎年、対前年比約30%増の売上増が続いている(写真-1、図-7)。

旭酒造の出荷量は酒類食品統計月報(1月-12月)

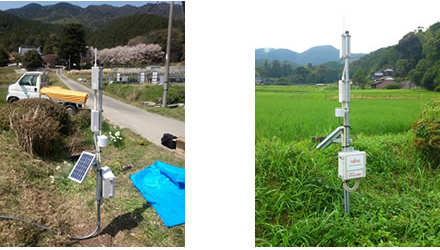

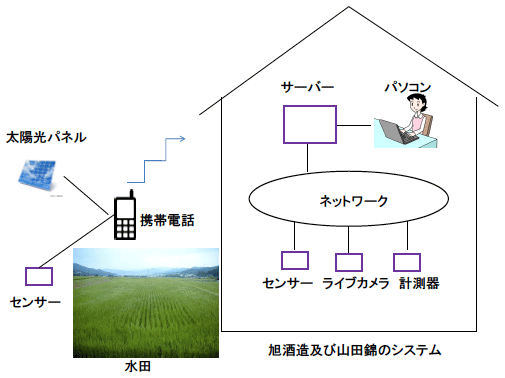

また、品質の高い日本酒を安定的に供給するためには、原料となる「山田錦」も高品質かつ安定的な供給が必要となる。そのため、水田のなかにセンサーを置き、気温、湿度、土壌温度、土壌水分などを1時間おきに計測し、携帯電話でデータを送信し、状態を管理する。栄養分が不足していることがわかると直ちに水田に肥料を撒く(写真-2)。

当地で導入されているシステムの概念図を描くと図-8のようになる。本システムはとてもシンプルであり、中小企業でも十分に対応可能である。

7-2 愛媛県松山市三浦工業(株)のケース

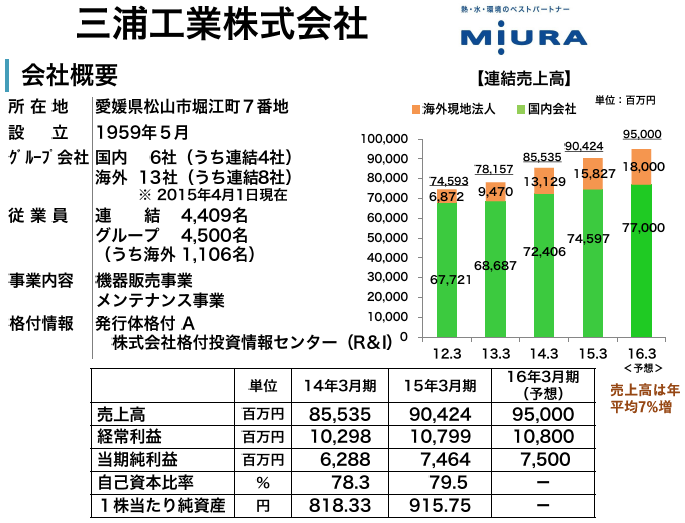

三浦工業(株)は、1959年5月設立、ボイラの生産販売とメンテナンスを行っている。グループ会社は国内6社、海外13社、従業員はグループ全体で4500人(うち海外1106人)である。連結売上高は2012年3月期745.93億円から2015年3月期904.24億円へと平均して毎年7%の伸びを示している。三浦工業(株)は、国内のボイラ市場の40%を占める国内トップ企業である(図-9)。

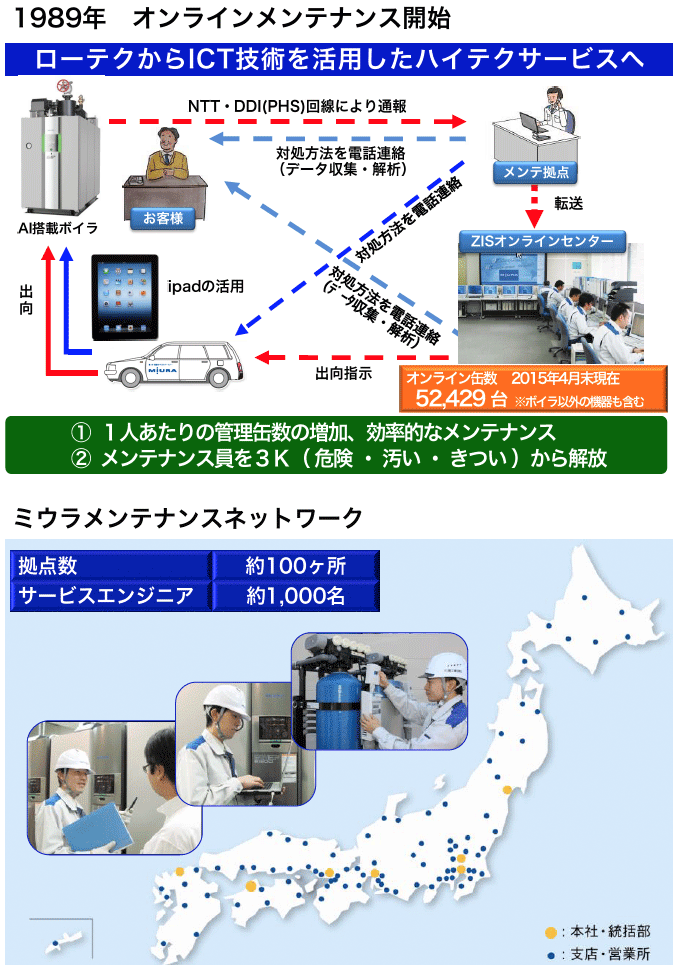

同社がここまで成長した要因は大きく2つある。第1は、通常、ボイラといえば大きなボイラを1台購入し、0〜100%の範囲で出力調整するが、三浦工業は小型ボイラを複数台設置し、出力の変化に応じて台数制御することで、約半分の省エネと約半分の設置面積を実現した。第2は、IoT/M2Mやインダストリー4.0などという言葉が出現する遥か以前の1989年から「故障予知」サービスを行っていたことである。顧客が使用しているボイラに埋め込んだセンサーから得られるデータを通信会社の回線を介して収集し、同社のオンラインセンターで職員が画面を見ながら稼働状態を監視し、異常が感知されれば、まずユーザーに電話して対処方法を伝え、それでも無理な場合にはメンテナンス要員が現地に急行する。同社は、日本国内に100カ所のサービス拠点を設置し、サービスエンジニア約100人を擁し、同社が販売した5万2429台(2015年4月末現在)のボイラを「遠隔で状態監視」している(図-10)。

同社によれば、(株)小松製作所の社長が同社を訪問し、オンラインセンターを見たとき、「コマツよりもはるか以前から取り組んでいた会社があったとは!」と感嘆したとのこと。

8. おわりに

日本の産業にとってIoT/インダストリー4.0が意味するものとは以下の通りである。すなわち、バブル崩壊以降、これまで日本の製造業は、じり貧を続け、国際競争力の劣化を招いてきた。だが、今起きているIoT/インダストリー4.0の大きな波は、日本の製造業を反転攻勢させる絶好の機会である。是非、日本の製造業は、この大きな波に乗り、世界に大きく羽ばたいて欲しい。

引用文献

1)岩本晃一:"インダストリー4.0"、日刊工業新聞社(2015)

2)(一社)電子情報技術産業協会:"ITを活用した経営に対する日米企業の相違分析"(2013)

3)内閣府:"平成25年度経済財政白書"

4)"通商白書2015"

5)富士通(株)からの提供資料

6)三浦工業(株)からの提供資料

『粉体技術』2016年7月号に掲載