背景

1965年にゴードン・ムーアが発表した「ムーアの法則」は、今でも十分有効である。すなわち、「早く」「小さく」「容量が大きく」という技術進歩は指数関数的に発展してきた。その結果、かつては不可能だったことが今では可能になっている。

米粒のような超小型センサが開発されつつあり、工業製品のなかに、温度、湿度、圧力、揺れ、ガス、ph、風圧、回転など多くのセンサを組み込むことが可能になっている。これらのセンサから得られるビッグデータがインターネットを経由して、高速・大容量で伝送され、そのビッグデータを大量に蓄積するデータセンターが設置され、ビッグデータを高速で編集、加工、解析することが可能になりつつある。その解析結果が企業に新しいビジネスをもたらして企業の売上げを伸ばし、雇用が生まれるのである。

メーカーが販売した製品の効率的使用の指南

米国ゼネラル・エレクトリック(GE、図1)のジェフ・イメルト会長兼CEOが「産業機器メーカーが未来を切り拓く唯一の道は、ハードウェアだけでなく、ソフトウェアを活用し、膨大な情報を解析できる企業になることだ」と発言しているように、最近同社が熱心に取り組んでいる「インダストリアル・インターネット」と呼ぶ新ビジネスが、これである。

同社は10億ドル以上を投じて、2011年11月、カリフォルニア州サンラモンにグローバル・ソフトウェア・センターを設立し、1000人以上のソフトウェア・エンジニアを一気に採用した。また、顧客に最適運用ソリューションを提供するための共通プラットフォームとしての基本ソフトウェア「プレディックス(Predix)」およびビッグデータを収集保管するデータベース「データレイク(DataLake)」を開発した。

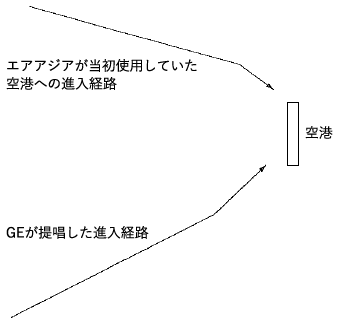

航空機分野では、350人の専属アナリストを揃え、GE製エンジンに組み込んだセンサから送られてくるビッグデータを解析し、それを機体、運航、気候、整備などに関するデータと共に解析することで、エアアジア社に対して、空港への進入航路、スロットルの噴かし方などを助言することで、2014年は約1000万ドル以上のコスト削減が可能になったという。 2014年には22社のエアラインが新規契約に応じ、データを提供している(図2)。

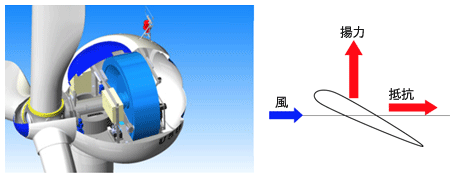

風力発電分野では、エーオン(E.ON)の283基の風力タービンに組み込んだセンサから送られてくる温度、湿度、風速、風向などのビッグデータを解析し、羽根の角度を変えることで発電量が最大5%増え、タービン1基ごとの利益が最大20%向上したという(図3)。貨物列車についても燃費が6.3%向上したという。

これまでGEが販売した産業機器は、航空機エンジン2万8200台、風力タービン2万2800基、貨物列車2万1500両、ガスタービン3900基などである。これらが1%効率化されれば、15年間で、航空機エンジン300億ドル、発電機660億ドル、鉄道270億ドルなどのコスト削減になるとGEは試算している。GEは、「Industrial Internet The Power of 1%」を合い言葉に、事業を進めている。

その結果、GEの収入源は、機器を販売するという1回だけの機会から、機器の販売機会に加えて顧客が使用中のGE製品から送られてくるビッグデータを解析し、(1)顧客が使用中の製品の使用を最適化するよう顧客に指南し、得られた利益の一部をGEに還元する、(2)雇用予知サービスを行うことで交換部品の売上げが増える、(3)GEが次の新製品の開発に活かす、という4回の収入機会に拡大している。

こうした取組みの結果、GEのインダストリアル・インターネット事業による収益は、2013年15億ドル、2014年30億ドルと増え、2015年は60億ドルと見込まれている。

GEでは新組織「GEデジタル」を設置し、CDO(チーフ・デジタル・オフィサー)にビル・ルー氏が就任した。ジェフ・イメルト会長は、新組織の設置によってインダストリアル・インターネット事業を5年以内に世界で10位以内に入るソフトウェア企業にすると発表した。

日本GEは、日本においても同社の約300基の風車を対象に同様の事業を実施し、発電能力を2%向上させるとしている。

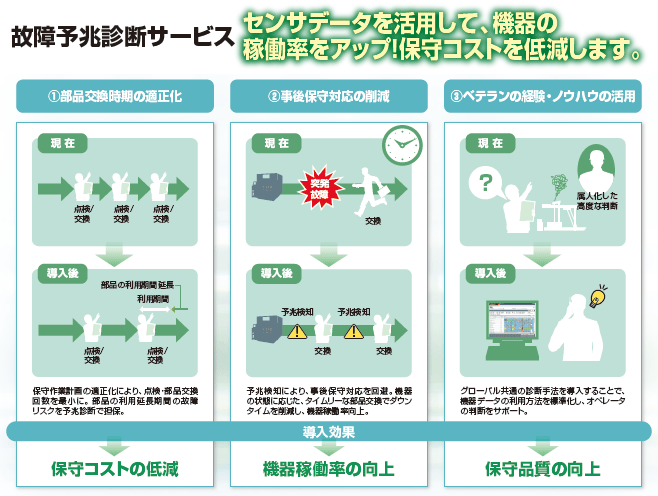

故障予知サービス

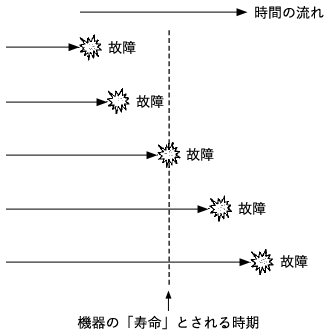

「故障予知」についても現に多くの企業においてビッグデータ解析結果を用いた新ビジネスとして検討されている。工業製品には、メーカーが「寿命」としている時期があるが、必ずしもすべての機器が「寿命」の時期に正確に故障するとは限らない(図4)。「寿命」よりも早く故障するものもあれば、「寿命」を遙かに超えて使えるものもある。前者の場合、故障すると思っていなかった時期に故障されると企業活動の一部が停止し損失をもたらすことがある。後者の場合、まだまだ使えるのに新品と交換する必要はなく、最後まで使い切ればコスト削減になる。また機器の使用時間がメーカーの想定よりも大幅に長く、ほぼすべての機器が「寿命」まで保たない場合は、「もう1台どうですか」と営業することができる。

例えば、建設機械メーカーであれば、シャベルカーが工事現場で故障すれば、建設機械が稼働しない空白期間が生じ、企業にとって損失となるため、シャベルにセンサを取り付け、送られてくるデータをモニターすることで、事前にシャベルの故障を察知することができる。故障前に現場に飛んでいって部品を交換することにより、空白期間をなくすことができる。シャベルカーの使用頻度が極めて高い場合は、もう1台の購入を勧めることができる(図5)。

工作機械メーカーであれば、掘削部位に組み込んだセンサから送られてくるデータにより摩耗状態を把握することができるため、「寿命」よりも早く摩耗する場合には、早期部品交換を勧め、工作機械の稼働率が極めて高い場合には、もう1台の購人を勧めることができる。

検査機器メーカーであれば、工場の検査工程で使用される検査機器にセンサを組み込んでデータを収集することで、検査機器の故障の時期を事前に把握できる。もし検査機器が故障したまま放置されれば、正常な製品を不良品として判定するため、企業にとって損失となる。だがセンサから送られてくるデータから、検査機器が故障状態に向かっていることが事前に把握できれば、故障に至る前に検査機器を交換することができる。また、機器の「寿命」を過ぎても十分に機能する機器が把握できれば、検査機器を最後まで使い切ることができる。

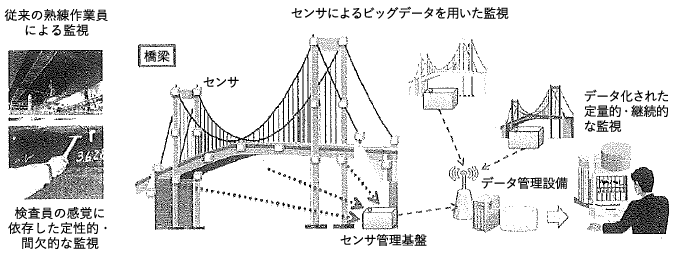

地方政府であれば、上下水道、ガス管、橋梁などの社会インフラにセンサを組み込み、センサから収集されるデータを解析することで、破損時期を事前に知ることができる(図6)。

鉄道車両1両で使用するねじは数千本にのぼるため、締め忘れや締めすぎなどの管理が難しい。そのため、工具に取り付けたセンサから無線でデータを収集し、ねじ締め工程の不良品発生率をゼロにする。 <日本企業の代表的事例>日立製作所の英国鉄道車両工場(図7)(日刊工業新聞 2015年9月4日付から抜粋)

日立の鉄道事業は1921年に遡る。当時、山口県下松市にあった造船所を改修し鉄道車両の生産を始めた。新幹線などの仕事を手がけて発展したが、路線が全国に網羅されると需要は頭打ちになった。海外に活路を見いだそうと、大型の更新需要が予定された英国への参入を仕掛けた。

99年にプロジェクトを始動してから、およそく10年。当初は仏アルストムなど世界大手に負け続けたが、現地に製品を持ち込んで品質や性能の良さをPRし、総事業費1兆円の都市間高速鉄道計画IEPで競り勝った。その数、実に866両。これを機に英国工場の建設に踏み切り、海外市場の本格開拓に乗り出した。しかも海外では車両の売り切りビジネスではない。車両と保守サービスを一体的に提案しており、IEPでは約27年に及ぶ保守サービスも受注した。保守の技術にはIoTを用いた。電機品や部品の状態をセンサで常に監視し、故障を未然に防ぐ仕組みだ。列車の遅延や運休を減らせるほか、状態次第では部品交換の時期も延ばせる。保守で稼ごうとする秘訣は、まさにここにある。世界大手は規模で勝るものの、営業利益率は5%前後にとどまる。日立も15年3月期の利益率は4.8%だが、翌期は8.1%を見込んでおり、2ケタの大台突破が現実味を帯びてきた。

次期製品の設計への反映

ビッグデータを解析することで、次期の新製品の開発に活用できるという点は、多くの関係者が言及するところであるが、具体的な内容にまで言及した人はいない。そこで、拙著「インダストリー4.0」(日刊工業新聞社)に載せた仮想事例を挙げる。

例えば、プラグ・イン・ハイブリッド車(PHV)のエンジンとリチウムイオン電池に組み込まれたセンサから送られてきたデータを分析することで、電池内の電気エネルギーの消耗を最も最小化する「最適化」放電パターンが正確に把握できる。また燃費が最小となるようなエンジンと電池との組み合わせ方が判明できる。その解析結果に基づき、自動車メーカーは、ユーザーに対して最も燃費が向上する加速・減速のパターンを車内のディスプレイで表示するサービスを提供できる。また、近い将来、売り出される自動運転走行車にも組み込むことで、人間が関わることなく、最も燃費が小さい走行方法で、目的地まで達することができる。

自動車のシートに組み込まれた圧力センサから送られてくるデータを解析することで、運転手にとって、最適なシートの形状を計算することができる。それをユーザーの次の車の購入の際のシート設計に活かすことが可能になる。

電気自動車から送られてくるデータから、ユーザーのさまざまな使い方を把握することができる。夜、寝る前に充電するのをいつも忘れ、出勤5分前にあわてて充電する人、車をほとんど使わないけれども、いざ使うときは長距離の遠出に使う年配夫婦、安い深夜電力を蓄積して昼間の家事に電気を使うなど車というよりむしろ家の蓄電池として使用する人などなど多種多様な人がいるだろう。そうした細かい使用形態を把握することで、それぞれの使用形態に合った電気自動車を開発することができる。

『機械設計』(日刊工業新聞社)2015年12月号「インダストリー4.0はモノづくりをどう変えるか」に掲載