2016年11月22〜24日、ドイツ・ミュンヘンにおいて日、独、米、中が参加した大規模なIoT国際カンファレンス「The Digital Transformation of Manufacturing Industries: Revolution or Evolution ?」が3日間にわたって開かれた(主催;Prof. Dr. Michael Dowling, Chairman, MUNCHNER CREIS and Prof. Dr. Henning Kagermann, President, acatech)。参加者は、名簿によれば、230人であった。当該カンファレンス専用のツイッターが設けられ、リアルタイムで書き込みがなされ、パネルディスカッションの際には、質問がツイッターに順次書き込まれて投影されるなどの工夫が素晴らしかった。議題は、

11月22日 オープニング、ドイツ科学工学アカデミーからの調査報告

11月23日 セッション1 未来のビジネスモデル

セッション2 未来のキーテクノロジー

11月24日 セッション3 協力協調イニシアティブ

セッション4 チャレンジと機会

当連載では、ここで発表された講演のうち、重要な内容を選んで順次掲載することとしたい。日本人講師も2人登壇した。

では、本シリーズの最初として、日立製作所堀田技師長の講演をご紹介したい。

システムオブシステムズと全体最適化〜共生自律分散システム〜

日立製作所サービス&プラットホームビジネスユニット技師長 堀田多加志

皆さまこんにちは。

日立製作所サービス&プラットホームビジネスユニット技師長の堀田多加志です。

本日は、我々が「共生自律分散システム」と呼ぶシステムコンセプトによる「システムオブシステムズ及び全体最適化」について話す。

我が社の短い紹介の後に、本日、3点を述べたい。すなわち、1)ITには3つの波があり、それが制御システムに影響を与えて来たこと、2)AI技術、3)産業ソリューションでの例、の3つである。最後に、欧州での活動について述べる。

1. Introduction of Hitachi

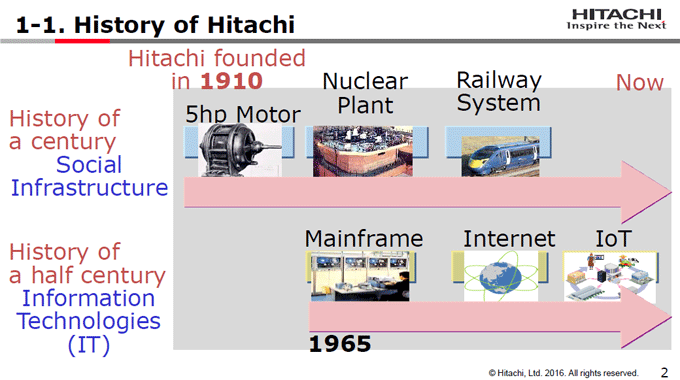

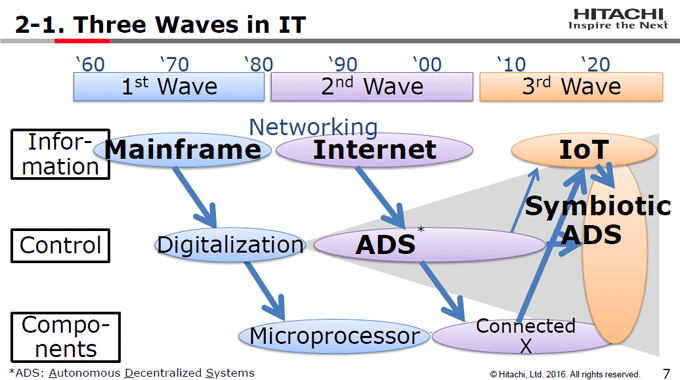

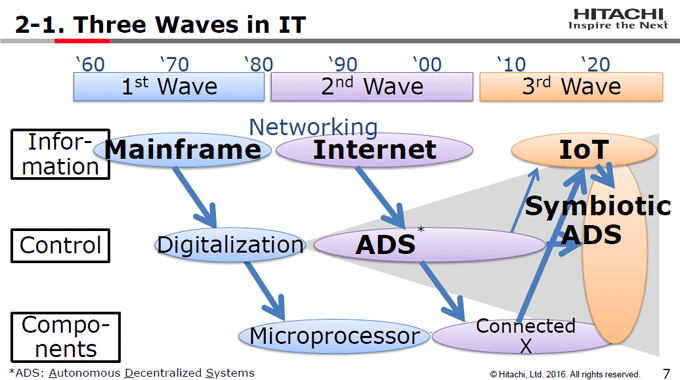

日立は、社会インフラ分野で1世紀の歴史、情報分野で半世紀の歴史を有する。日立は、1910年に設立された。創業製品は、5馬力モーターであり、その後製品は原子力プラントや鉄道システムなどに広がった。情報分野において、私たちは、マイケル・ポーターの3つの波を体験した。それは、ここに示すメインフレーム、インターネット、IoTである。

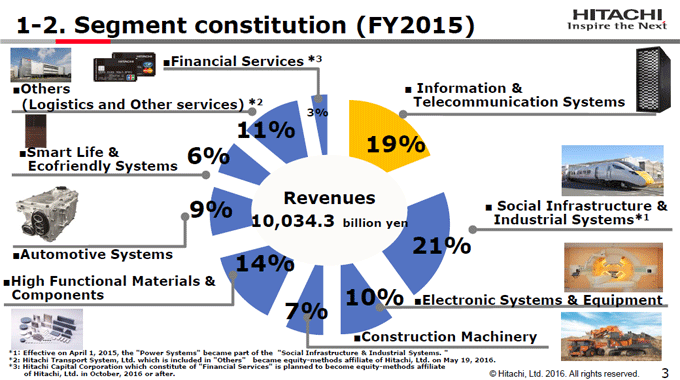

ここに2015年度の日立の製品区分別売上構成を示す。最大の製品区分は、社会・産業システムであり、2番目は、情報・通信システムである。それら2つは、前のスライドで説明した主ビジネスである。他には、オートモティブシステム、建設機械、電力装置・システムのようなコントローラを組み込んだ部品事業がある。

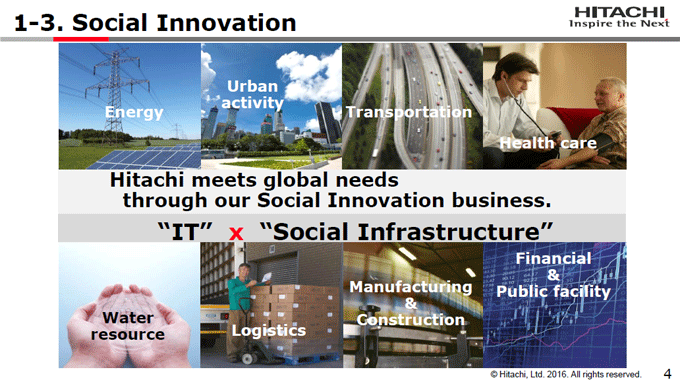

我々の目標は、社会イノベーションであり、社会イノベーション事業を通して、世界に貢献する。すなわち、このスライドにあるように、日立は、エネルギー、交通、水などの社会インフラを、ITを用いて最適化する。

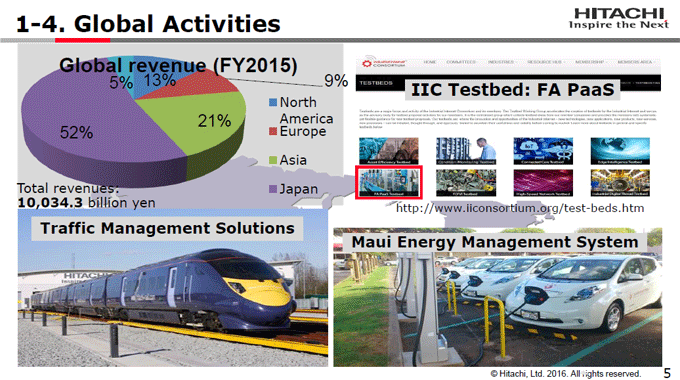

このスライドは、日立の世界での活動を示す。イギリスで運行管理ソリューションを開発している。マウイ島では、電気自動車(EV)と風力発電を用いたエネルギー管理システムを実証実験しており、マウイ島における再生可能エネルギーの拡大に貢献している。米国では、インダストリアル・インターネット・コンソーシアム(IIC)の会員であり、我が社のFactory Automation Platform as a Service ; FA PaaS が、今年6月にテストベットとして承認された。

ITにおける3つの波に注目することから始めたい。

2. Three Waves in IT

横軸は年代を表している。上から順に、それぞれIT、制御システム、コンポーネントの歴史を示している。制御システムは、コンポーネントを制御する。コンポーネントは、言い換えれば、「モノのインターネット(Internet of Things)」でいう「モノ(Things)」である。私が所属する部署は、制御システムを担当している。以下の図は、ITの3つの波が、どのように他に影響を与えたかを示している。メインフレームが第一の波の時代に現れると、その技術は、制御システムに波及し、制御システムをデジタル化した。

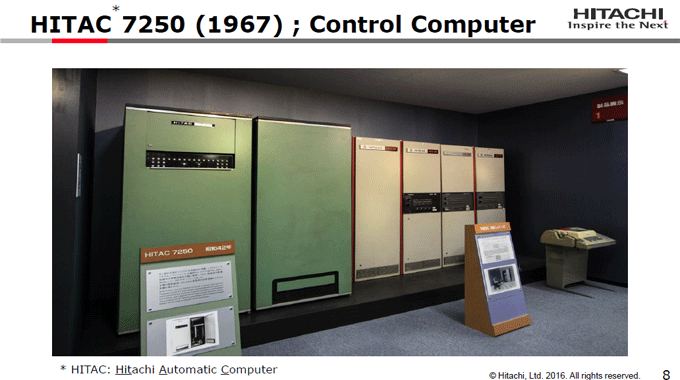

下の写真は、1967年に設計された日立初の制御用コンピュータHITAC7250である。我々は、制御用コンピュータを新たに設計すべきかどうか、大議論した。何人かの幹部は、メインフレームそのものを制御用コンピュータとして使うことができるのではとの意見であった。最終的には、リアルタイム性を実現するため、半導体や設計環境のようなメインフレームの技術を利用しながら、自分たち自身で初の制御用コンピュータを設計した。これは私が入社する前の話であるが、私の先輩は、「制御技術者は、永遠にIT技術者に感謝しなければならない」と書き残している。

下図の説明を続ける。LSI技術により制御システムが小型化すると、対象機器に組み込まれるようになった。

第2の波ではネットワーク技術が導入され、やがてインターネットに発展した。この影響を受けて制御分野にもネットワークが使われるようになり、我々は自律分散というコンセプトで制御システムを構築した。但し、この時代には、IT分野から見た影響は限定的であった。

やがて機器組込みシステムもネットワークにつながるようになり、あらゆるものがネットワークにつながり始めた。スマートフォンに代表される携帯端末の出現に至って、インターネットに接続される機器の数が爆発的に増えて、IT分野にも大きな影響をもたらした。これが第3の波、IoTである。

第3の波では、IT、制御、機器は融合するようになった。このIoTシステムでは、システムの中で集められたビッグデータが解析されると共に、システム同士が接続され全体が最適化される。これがシステムオブシステムである。第3の波をリードする我々のコンセプトが共生自律分散である。

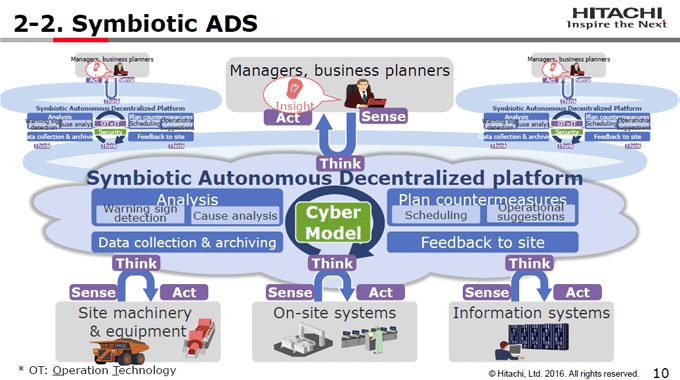

下のスライドは、共生自律分散システムの全体像を示している。この図の場合、3つのシステムが、全体最適化のために互いにつながっている。各システムにおいて、「Sense(センシング)」、「Think(対策立案)」、「Act(実行)」のループが繰り返し行われるのが基本である。この「共生自律分散プラットフォーム」は、管理者、現場の機械設備、現場の制御システム、そして情報システム同士をつなぐ。このプラットフォーム上で、データ収集、保管(蓄積)、分析、対応策、そして現場へのフィードバックが繰り返し行われる。この制御のためには、現実の世界を映し出す最適な仮想モデルが最も重要である。現実の世界のモデル化では、本日お話しするAI技術が大切である。

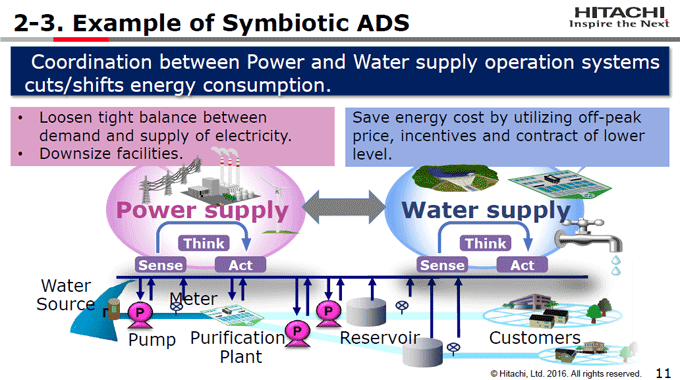

以下に共生自律分散システムの例として、水供給システムを挙げる。水源、浄水場、貯水池、顧客などからなる。システム全体の電力消費の中では、水を送るのに使用されるポンプの電力消費が大きい。従来、電力供給と水供給システムは、独立して稼働しているが、両システムが協調すれば、エネルギー消費を削減、またはシフトできる。

これによる電力供給側の利点は、厳しい電力需給バランスの緩和と設備をコンパクト化できることである。水供給側の利点は、オフピーク価格やインセンティブを利用することで、より安価な契約に切り替え、エネルギーコストを削減できることである。最適な制御を行うためには、水供給システムの適切な仮想モデルが重要である。

本例の他にも、共生自律分散コンセプトの適用による最適化機会が社会にはたくさんある。

では、AI技術と「Lumada」の話に移る。Lumadaは、今年発表した日立のIoTプラットフォームである。

3. AI Technologies and "Lumada"

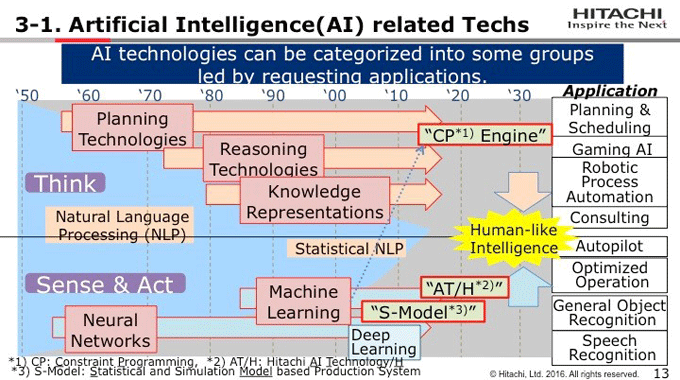

下図では、人工知能関連技術を、年代に沿って説明している。AI技術は、用途によってグループ別に分類されている。 横軸は年代を表し、右側には、計画立案、ゲーム、自動運転のような用途を表している。

上半分は、「Think」に関連した技術、下半分は、「SenseとAct」に関連した技術を表している。人間のような知能の実現はまだ程遠いが、狭い意味でのAI、つまり、特定のアプリケーション領域で有用なAIは、近年のDeep learning(深層学習)技術のおかげで、急速に進歩している。我が社は、高度なAI技術を使って、「Sense」「Think」「 Act」の制御を最適化している。これにより、ある時は人間のオペレータを助け、ある時は、完全に自動化されたオペレーションをより良くすることができる。

本日話す日立の技術は、CP(制約プログラミング)、AT/H(日立AIテクノロジー/H)、S-Model(生産システムに基づいた統計シミュレーションモデル)である。

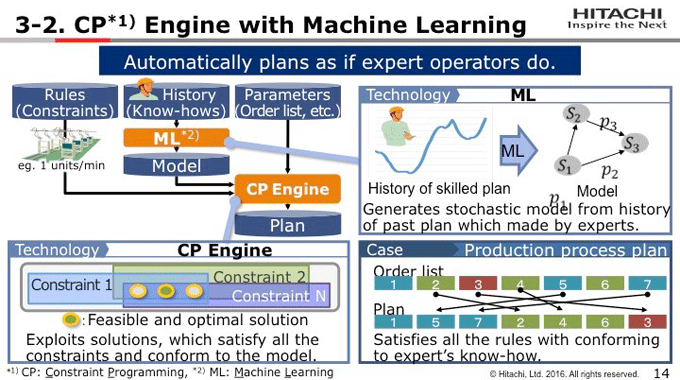

まず、1つ目に、機械学習を活用した制約プログラミング(CP)について話したい。CPの目標は、専門家が行うのと同じように、計画を自動的に立てることである。この図のユースケースでは、入力は注文リストで、出力は生産工程計画である。注文を受けた順に製品を生産する必要はない。専門家のノウハウに従って、全ての制約を満たす計画を立案するシステムである。図の真ん中に、CPエンジンがある。入力は、規則(制約)、履歴(ノウハウ)、パラメータ(注文リストなど)で、ML(機械学習)は専門家によって作られた過去の計画履歴から確率モデルを作成する。CPエンジンは、すべての制約を満たし、モデルに適合した解を見つける。

CPエンジンは、運行管理ソリューションで既に採用されている。オペレータは、電車が遅れると、運行計画を再調整しなければならないが、この技術によって、再調整を支援することができる。我が社では、この技術を多様なアプリケーションに適用していきたい。

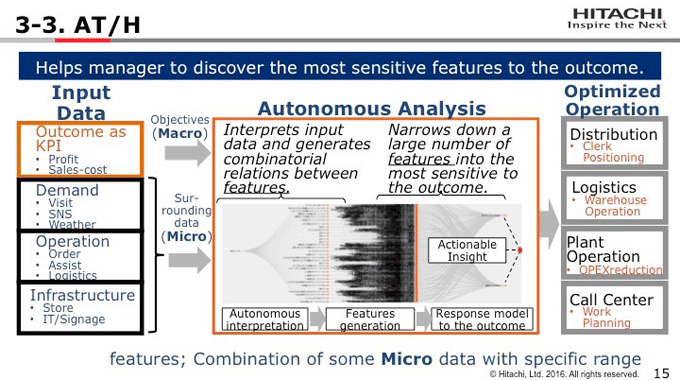

次に、AT/Hについて説明する。AT/Hは、管理者が結果に最も感度の高い特徴を見出す手助けをする。左側に示したのが入力データで、その1つは、利益または販売コストのようなKPIとしての成果である。これは、マクロと呼ばれる目的指標である。他には、需要、オペレーション、インフラなど、ミクロと呼ばれる周辺データがあるが、マクロは、多くのミクロによって影響を受ける。そして、特徴とは、特定範囲内のミクロデータの組み合わせである。

続いて、AT/Hの機能について説明する。AT/Hは、入力データを解釈し、莫大な特徴を生成する。そして、AT/Hは、莫大な特徴を絞り込み、成果に最も感度の高い特徴を探し出す。その後、操作可能な知見を選択し、オペレーションを最適化する。ここで、操作可能なと言ったのは、天気のようないくつかのミクロは、たとえどんなに感度が高くても、操作することができないからである。

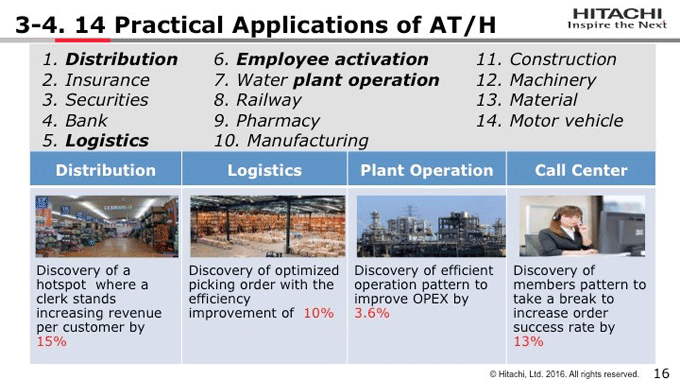

下図は、我が社が今までに試した14分野のAT/Hの実際のアプリケーションである。流通分野では、AT/Hは、店員が顧客あたりの収益を15%まで増加するホットスポットを見出し、物流分野では、AT/Hは、10%の効率改善を実現するピッキング順序を見出した。

以上、AI技術の例として、計画向けのCPエンジン、オペレーション最適化用のAT/Hを説明した。両方共に「Sense」「Think」「Act」ループの中で、操作員や管理者を支援している。我が社は、それぞれのアプリケーションに適したAI技術を選んで使用していきたい。

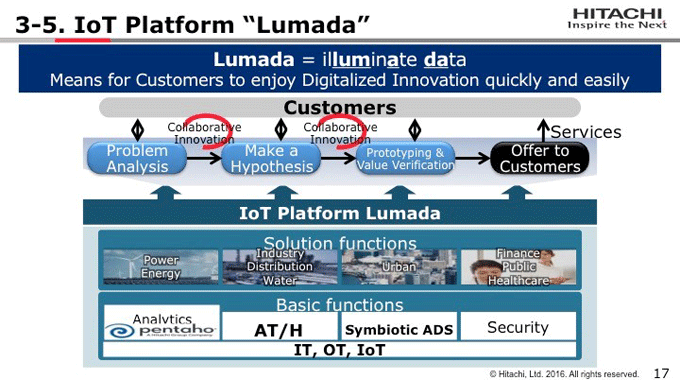

下図では、IoTプラットフォーム「Lumada」を説明する。我が社は、今年Lumadaを発表し、集中的に展開している。Lumadaは、「illuminate data」を略しており、顧客がデジタル化革命を素早く、簡単に行える手段である。最初に、我が社は、顧客の要望に応えるプロセスを定義した。それは、問題の分析、仮説、試作・価値検証、顧客への提案からなる。Lumadaは、ソリューション機能と、AT/Hやセキュリティ、Pentahoといった基本機能を持つ。PentahoはOSSで出来た分析機能である。我が社は、このプラットフォームの上にさまざまな実例を蓄積していく。

次に、産業ソリューションの例を挙げる。

4. Examples of Industrial Solutions

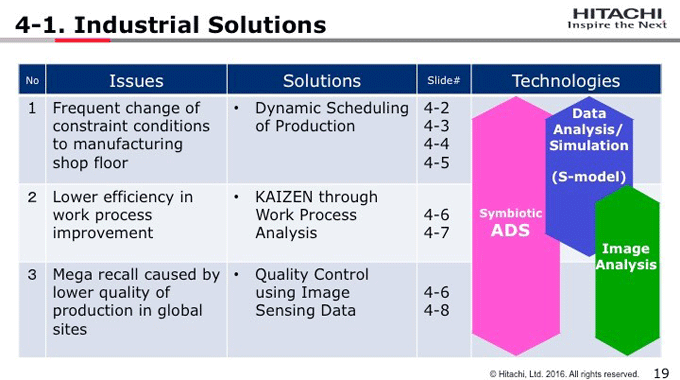

次の表に、課題、ソリューション、技術を示す。ここで示す課題は、1)製造業の現場への制約条件の頻繁な変更、2)ワークプロセス改善における効率の低さ、3)グローバルサイトにおける、生産の質低下による大規模なリコール、である。これらの問題に対して、共生自律分散システム、S-model、映像分析を適用した、3つのソリューションについて説明する。

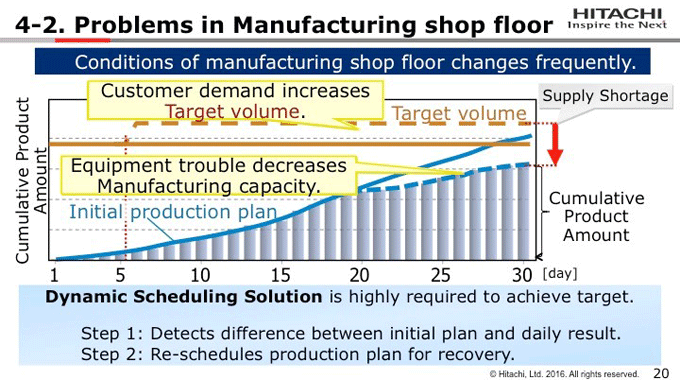

最初に取り上げるのは、製造業現場でのソリューションである。この図は、製造業の現場での典型的な問題を表し、累積生産量と日数が示されている。現場では、製造状況が頻繁に変化している。たとえば、顧客の需要変化により目標量が増大したり、設備トラブルにより製造容量が減少した場合には、頻繁に供給不足を引き起こす。その際に、新しい目標を達成する動的スケジュールソリューションが強く要求される。第1段階では、当初の計画と日々の結果の間の相違を検出し、第2段階では、生産をリカバリするために、生産計画を変更する。

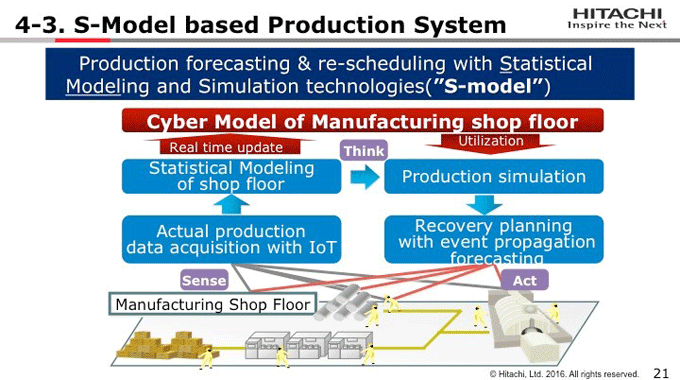

この問題に取り組むに当たって、我が社は、独自コンセプト「S-Modelに基づいた生産システム」を提案した。このコンセプトは、統計モデリングとシミュレーション技術を使用した予測と再計画に基づいている。この図は、製造業の現場を表しており、赤い四角は仮想モデルを表している。上向きの赤い矢印のように、仮想モデルは、統計上のモデリング技術を適用して実際の生産データに基づいて更新される。また、下向きの赤い矢印のように、仮想モデルを用いた生産シミュレーションによりリカバリ計画の効果がわかる。

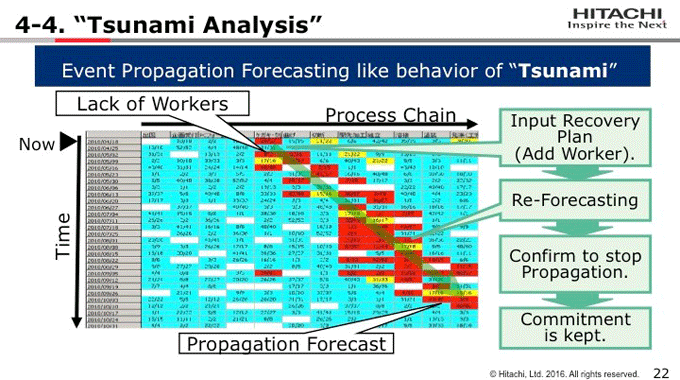

下図は、S-model生産システムのPDCAサイクルの例である。縦軸は時間、横軸は製造工程を示している。赤いセルは、標準と比較して、高い生産量偏差を伴う工程を表している。

この結果を見て、オペレータは作業者不足による生産量削減が後工程に波及することに気付く。つまり、「津波」の動きを予測するように、偏差の伝播を知ることができる。

次に、オペレータは、「作業者の追加」のようなリカバリ計画を立案し、続いて、生産シミュレーションにおける再予測で、偏差の波及が止まることが確認できる。その結果、生産目標が達成できる。

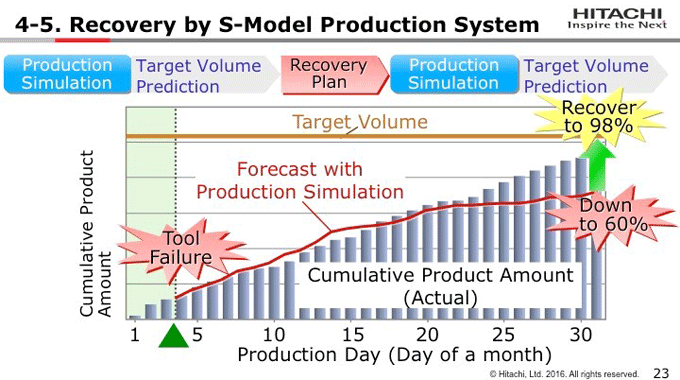

下図は、HDD薄膜ヘッドの半導体ウエハー工程ラインでの実例を示している。

このケースは、オペレータが生産シミュレーションを使用して、工具故障が生産量の60%減少を引き起こすことを発見した例である。不具合を発見したオペレータは、設備メンテナンス計画の変更などで、リカバリ計画を立案し、再び生産シミュレーションを使用して、目標の98%まで生産量をリカバリできることを確認後その計画を実行した。

これは、AI技術を「Sense」「Think」「Act」ループの中でうまく使った産業ソリューションの例である。

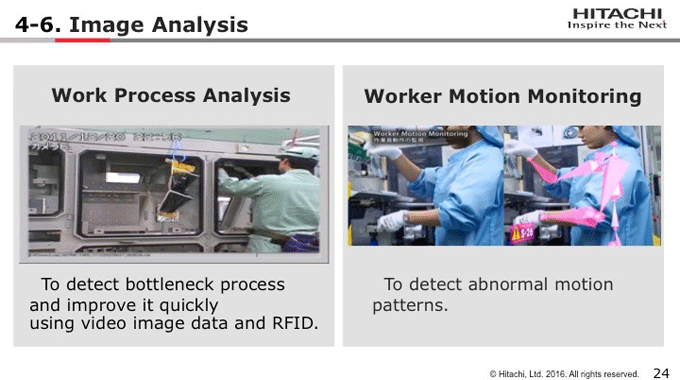

続いて、映像分析について説明する。映像分析は、最近大幅に進歩した「Sense」技術といえ、その2つの例を下の写真に示す。左側の作業工程分析の例では、動画データとRFIDを使用して、ボトルネック工程を探し、それを素早く改善する。また、右側の作業者動作監視の例では、異常動作パターンを検出することができる。

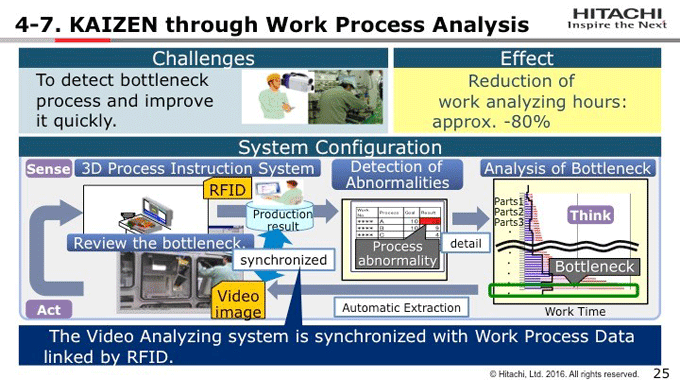

下図では、作業工程分析による我が社の工程改善を説明する。このソリューションにおける課題は、ボトルネック工程を探し、それを素早く改善することである。従来は作業者の動画分析に時間がかかったが、本技術によって、作業分析時間をおおよそ80%削減することができた。

新しいシステム構成では、3D工程指示システムは、各製品の各工程での処理時間を記録する。さらに、データ分析により、異常を探しボトルネックを見つけることが可能である。映像分析システムは、作業工程データとRFIDにより同期しており、ボトルネック工程の映像を素早く見て、改善することが可能である。

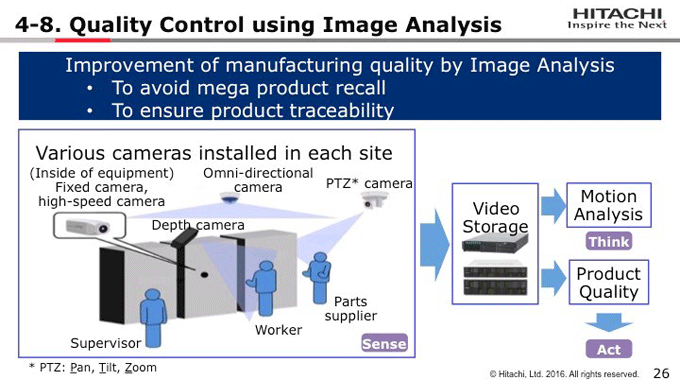

下図では、映像分析を使った品質管理を表している。映像分析による製品の品質改善は、製品の大規模リコールを避けることと、製品のトレーサビリティ管理に効果的である。品質は、作業者に非常に敏感である。同じ製造システムを他国に展開しても、作業者の違いにより、製品品質は本国と同じにはならない。

この図のように、多様なカメラが各現場に設置されており、動作分析と製品品質記録の相関性を分析することができる。

最後に、欧州での活動について説明する。

5. Activities in Europe

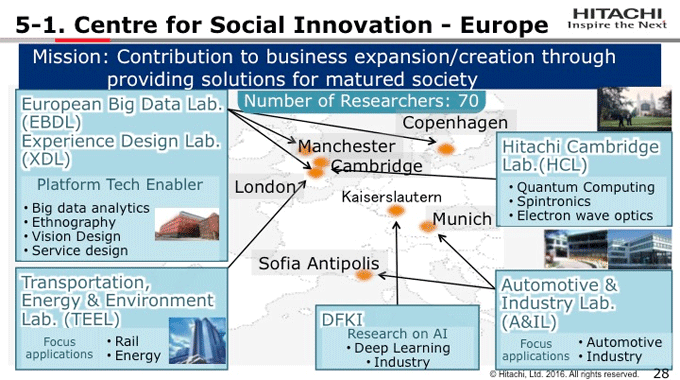

下の地図は、欧州における我が社のR&D組織である。組織名は、ソーシャルイノベーションセンターである。ミッションは、成熟社会に対するソリューションを提供することで、事業の拡大と創出に貢献することである。研究者は約70人いる。

特に、ドイツにおける例を紹介したい。ミュンヘンには、自動車&産業ラボがあり、カイゼルスラウテルンでは、深層学習(ディープランニング)技術でDFKIと協力している。

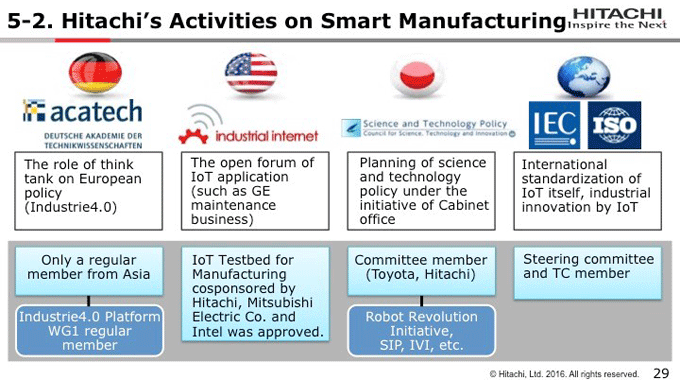

下図は、スマート製造分野における、国際組織と我が社の活動である。左から、ドイツ工学アカデミー(acatech)、インダストリアル・インターネット、総合科学技術会議とIEC/ISOである。

日立は、acatechにおいてアジア唯一の正会員であり、インダストリー4.0のプラットフォームWG1の正会員であり、IECとISOにおいては、運営委員会とTCにメンバーを出している。

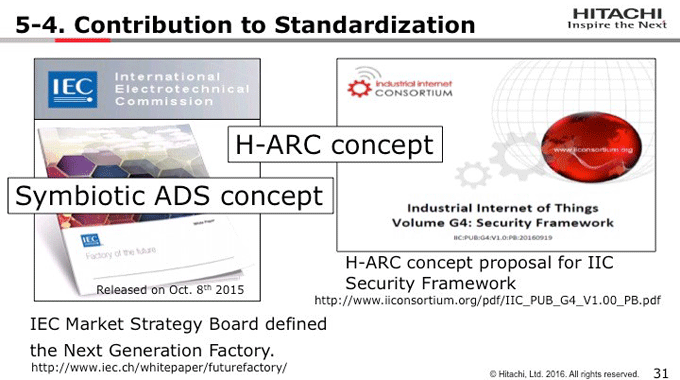

この後の2つの図において、標準化についてさらに説明したい。

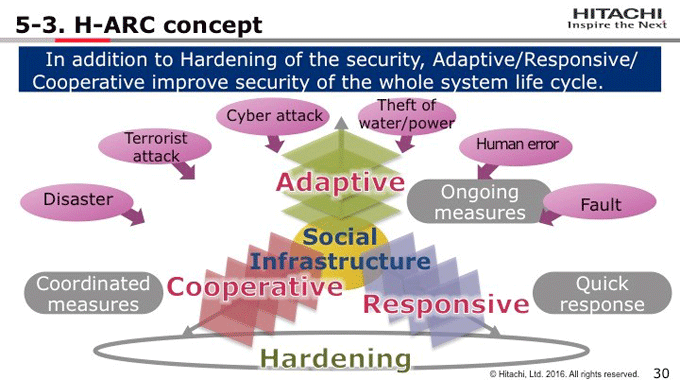

知っての通り、システムと連結する際の重要な課題は、セキュリティである。下図では、我が社のセキュリティのコンセプトを表している。

セキュリティの強靭性(Hardening)に加えて、適応性(adaptive)、即応性(Responsive)、協調性(Cooperative)の3つが、全体システムのライフサイクルを改善する。適応性は、継続的な対策によって、適応する方法であり、即応性は、早く応える方法であり、協調性は、組織間で連携し、協力的に対処する方法である。例えると、適応性は、攻撃前の準備である一方で、即応性は、攻撃に対する反応である。両方とも重要なことである。

IEC市場戦略委員会は、下図の左側にある白書で「未来の工場」という次世代の工場を提言し、右側にあるIICでは、セキュリティの枠組みを明示した。

我が社は、共生自律分散システムとH-ARCコンセプトでIECに貢献し、H-ARCコンセプトで、IICに貢献した。我が社は、今後も社会に貢献するために活動を続けたいと思っている。

ご静聴ありがとうございました。