IoTによる中堅・中小企業の競争力強化に関する研究会の議論を通じて浮かび上がってきた課題

1 電力の無駄使い

工場のなかは結構、電力の無駄使いがあり、作業員がいないにも関わらず照明、空調、設備のスイッチが入れっぱなしになっていることが日常的に起きていたり、何らかの理由で停止状態にある生産ラインの設備の電源が入りっぱなしになっていて、かなりのコストになっている。そのため、まず、電力の使用状況について、食堂に大きな画面で表示し従業員全員に周知徹底する。停止している生産ラインの設備は、待機電源まで落とす。建築物では常識になっている人感センサーを工場内に設置し、作業員がいる時間と場所だけ、必要な照明と空調を提供する。「電気はこまめに消しましょう」というテレビ広告があるが、工場内では、こまめに電気が消されていない。こまめに電気を消すだけで、電力代は簡単に、3割、4割、5割は落ちるとの指摘があった。

2 設計関係情報の電子データ化

某社を訪問したとき、設計部門では、部屋の壁一面の棚に過去の設計図のファイルや設計に必要な資料があった。設計関係情報はすべて電子デ―タで保管・活用されているが、顧客よりの仕様変更要求への対応をする場合等、作業性を考慮、紙媒体での保管も必要(顧客納品後、1年間に限定)との事であった。

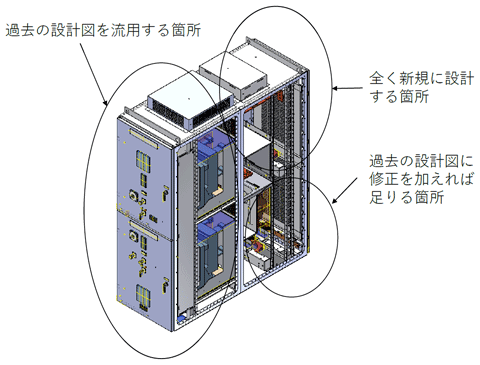

紙で保管されている設計関係情報を用いて、設計エンジニアがCADを用いて設計を行う際、椅子から立ち上がって、紙のファイルをめくって捜し物をすることになり、それは時間と体力の消耗になるとの指摘があった。某社の製品は、特注品であるが、特注品を新しく設計するといっても、1)過去に設計図がある一部をそのまま流用する箇所、2)過去の設計図を一部修正して使用する箇所、3)全く新規に設計する箇所、と大きく分けて3区分から成る。

現在、1)の箇所は、設計エンジニアが過去の設計図を紙で見ながら、そのまま新たに設計図を書いているが、設計関係情報が電子データ化され、サーバーに保管されていれば、そこから取り出せば済む。2)の箇所も設計エンジニアが過去の設計図を紙で見ながら、修正しつつ新たに設計図を書いているが、サーバーから取り出し、必要な部分だけ必要な修正を加えればよい。今、設計エンジニアに対する負担はますます重くなっている。彼らの負荷を少しでも軽くしてあげることが、良い製品にもつながる。

現在は、過去の設計ミスもサーバーに保管できるようになっており、設計エンジニアが、これまでに誰かが行った設計ミスと同じミスをしようとしたとたんに、アラームが鳴り、ミスを防ぐことが出来るような機能がある。

3 3次元CADによる設計作業の自動化

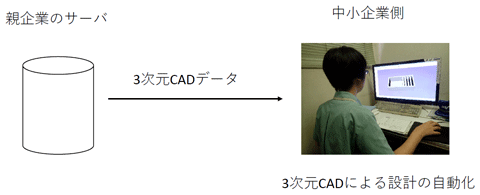

部品を納入する部品サプライヤーは、親企業から設計図をもらい、その設計図に基づいて部品を製造してきた。親企業からもらう設計図が紙だと、中小企業側で改めて3次元CADを用いて設計図を書かなければならない。もし、親企業から、3次元CADデータの状態で、設計図をもらうことが出来れば、改めて中小企業側で設計図を書く必要は無い。

4 3次元CAMデータの自動発生

3次元CADにより設計した設計図を、3次元CAMデータに変換して製造現場に渡すような工場の場合、顧客からもらった3次元CADデータから直接、3次元CAMデータが自動発生できれば、こんな便利なことはない。

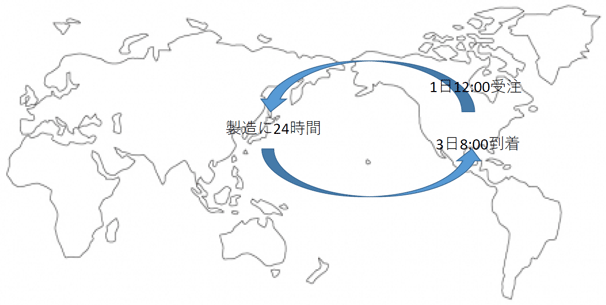

某社は、部品サプライヤーであり、米国や国内遠隔地からの受注を考えており、遠隔地の顧客から部品の試作品の依頼があったとき、短期間で顧客に納入できないか検討している。たとえば、シリコンバレーで1日の正午に受注した試作品を、16時間の時差を活用することで、製造時間に24時間を当てても、3日の朝8時にサンフランシスコ空港着が可能となる。そのためには、顧客から得た設計データを用いて、3次元CAMデータを自動発生させて製造現場のNCに流し、試作品を作り上げられることが必要である。

5 全ての設備の稼働状態を監視するモニター室

某社では、始業開始時直後、昼食直後、勤務終了直前の1日3回、設備が正常に稼働するかどうか、設備のメーター等を確認し、全て帳票に記入し、帳票を班長が再確認して回っている。他の事例を見れば、発電所、製鉄所、化学プラントなど大規模な設備であって、人間が1つ1つの設備の稼働状態やメーターを確認して回ることができないような広い現場では既に、モニター室として導入されている。

中小企業の製造現場であっても、設備の制御盤や配電盤の端子から電気信号を取り出し、さらにアナログ式メーターであってもカメラで写すことでデジタルデータに変換可能であり、有線または無線でデータを1カ所に収集し、モニター室のディスプレイに映し出せば、作業員は、1カ所にいながらにして、全ての設備の稼働状態を視覚で確認することが可能になる。

6 製造現場での製造品の流れを「見える化」

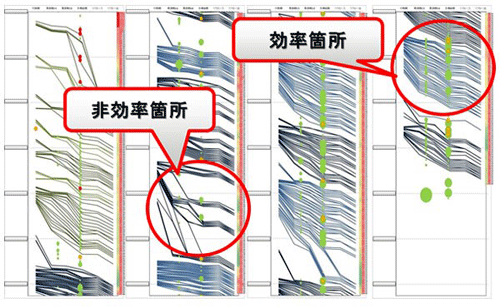

いくつかの企業では、いまどの製造品が、どこをどう流れているのか何もわからない。順調に流れているのだろうか、それともどこかがネックになって滞留しているのだろうか、今の状態では、それさえもわからない。

このように、中小企業の製造現場の多くでは、製造工程の流れが果たして効率的なのかどうかが十分に把握できない状態になっているため、「見える化」することで、非効率な箇所を発見し、改善することが中小企業全体の共通的な課題ではないか。

某社は、訪問側のこうした指摘を受けて現場での仕掛品の滞留時間を計測した。すると、台車のなかに仕掛品が積まれていたとしても、作業終了日まで時間的余裕がある場合には、そのまま放置されていることがわかった。そのため、本来の受注可能量より低いレベルで、受注が制限されてしまう。

作業員の稼働状態を把握する手段としては、カメラを使って作業員の作業をモニターし、その動きを解析して作業の間違いや習熟度を割り出す方法、作業員に発信器を持たせて人の動きを把握分析する方法などがあると助言があった。

インバーターや感知センサー等による機器の電力削減、待ち時間やモノを探す時間の測定などの指摘もあった。研究会では、繁忙期に少しでも製造品を流すため、1人で複数の機械を使えるよう多能工化を進める必要性も強調された。最近では、多能工育成のため、動画やCADによるアニメ等の作業指示ができるとの指摘もあった。

7 各製品ごとの管理票の作成

製品1個1個ごとに、発注者、調達品、原価、各製造工程など可能な限りの情報を記入し、管理する。最も重要な情報は、検査データである。最近は、データセンターに保管するクラウド料金が低下していることもあり、製品の検査画像データを1枚ずつの帳票に貼り付けて保管することが可能になっている。

検査画像データは、もし出荷先で何らかの事故があったとき、その責任が誰にあるかを立証する上でとても重要な情報となる。製品の事故によって発生する損害金額が多額に上るような製品を作っている企業では、全ての検査画像データを保管しておくことは決して高い投資ではない。

8 モデル中小企業が導入を検討するIoTシステム

IoTシステム供給側を含め研究会メンバーからは、さまざまなアイディアが出された。上記1〜7に述べた「浮かび上がってきた課題」は、そうしたアイディア集のようなものであるが、それと実際にモデル中小企業が導入を検討するIoTシステムとは別問題である。たとえば、中小企業の資金力を超える投資が必要なもの、計算したところ投資対効果が小さかったもの、導入後に自社で維持管理できないものなどは、導入の検討対象にならない。筆者の感想は、自社の能力で今対応可能な現実的な策が妥当ということである。いきなり高いレベルを目指すのでなく、まず現実的なところからスタートする。これらの対策が現実的に効果を現すのは、1〜2年後であろう。そうしたら、その時点でまた、可能なIoT導入を検討する、というステップが中小企業にとって現実的な手法ではないだろうかと感じた。