現在、筆者が主催し、経済産業研究所で行われている「IoTによる中堅・中小企業の競争力強化に関する研究会」では、研究会委員である日立製作所、富士通、三菱電機から、中堅・中小企業向けのさまざまなIoTツールが紹介された。それらの内容は、本稿を読まれている中堅・中小企業の方々にとっても、これからIoT導入を検討する上で、「IoTを導入すればどのようなことができるようになるか」を考える上で大きく貢献する情報である。

「中堅・中小企業向けIoTツール」を紹介しようとすれば、どうしても各企業の商品を紹介することになるが、本稿の目的は、各社のPRをするのでなく、現在、日本の多くの企業で開発中のIoTツールは、多かれ少なかれ、これから紹介する上記3社のIoTツールと類似性が高い。そのため、これから紹介する3社のIoTツールは、いま日本の多くの企業で開発中のIoT ツールの基本形・基本分類であると考えて頂いてもよい。それが、これから3社のIoT ツールを紹介する目的である。

まず日立製作所のIoTツールから紹介する。

Ⅰ クラウド型機器保守・設備管理サービス基盤

1. 産業機械の運転・保守の課題を解決するサービスへのニーズの高まり

工場・プラントの安定稼働を実現するためには、工場・プラントを支える重要機器である産業機械のダウンタイム(運転停止時間)低減や効率的な運用が求められる。しかし、日本では、設備の老朽化による保守費の増加、運転・保守技術者の高齢化による技術者の不足といった課題に直面している。一方、海外、特に新興国では、現地技術者の運転・保守の知識や経験の不足、現地技術者を支援する日本人技術者の現地派遣による高コスト化といった課題がある。

このように産業機械の運転・保守の課題を解決するサービスへのグローバルなニーズが高まるとともに、クラウドを活用したサービス・ソリューションの開発が進展している。

2. クラウド型機器保守・設備管理サービスDoctor Cloud

2.1 概要

産業機械のダウンタイム低減を実現するためには、予防保全による異常発生の抑制や、異常の早期検出による迅速な復旧対応が必要である。しかし、これまでは定期的に巡視して機械の状態を確認する、異常発生時に連絡を受けて復旧作業を開始するのが一般的であった。そのため、最適なタイミングでの予防保全の実施が難しい、異常発生時には復旧まで時間を要するといった課題があった。

このような課題を解決するために、日立は2011年より日立製の産業機械を対象に、M2Mクラウド型機器保守・設備管理サービス「Doctor Cloud」を展開している。さらに、2014年より産業機械メーカー向けに外販を開始した。

「Doctor Cloud」では、産業機械の運転・保守を効率化するために、稼働データを常時遠隔から取得し、監視、予防保全、故障予兆・省エネルギー診断、設備保全管理などのサービスを提供している。日立は、産業機械の設計・製造・保守や工場・プラントのEPC(Engineering、 Procurement and Construction)を手掛けてきた実績とIT(InformationTechnology)ベンダーとしてのノウハウを活かし、取得したデータを、産業機械の設計・製造・保守に従事するエンジニアとデータサイエンティストのノウハウによって分析し、結果を融合することで、ユーザー目線での有用な情報を提供することができると考えている。

2.2 提供スキームと効果

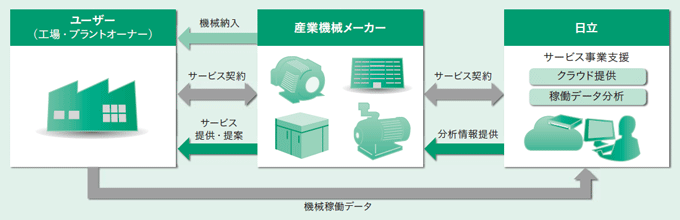

「Doctor Cloud」は、産業機械単体への適用、工場・プラント全体への適用のいずれも可能である。産業機械単体に適用する場合は、産業機械メーカーに対して次のようなスキームで「Doctor Cloud」を提供している(図1)。

(1)日立と産業機械メーカー、産業機械メーカーとユーザーが、それぞれサービス契約を締結する。

(2)日立は、産業機械メーカーに代わり、M2Mクラウドを導入するとともに、産業機械メーカーがユーザーに納入した機械から稼働データを収集するシステムを構築する。

(3)収集した稼働データを、日立のデータサイエンティストが分析し、産業機械メーカーにその分析結果を提供する。データ分析にあたっては、産業機械メーカーのニーズに応じて、収集する情報の選定や活用方法などのコンサルティングを自社の経験に基づいて実施する。

(4)産業機械メーカーは、日立が提供する分析結果を基に、ユーザーに対して各種サービスを提供する。

これにより、産業機械メーカーおよびユーザーに次の効果を提供できる。

まず、産業機械メーカーは、部品の在庫適正化やメンテナンス時期・内容の予測が可能となり、機械の維持管理のためのコスト低減や、効率的なサービス体制の構築などの経営効率向上を図ることができる。また、日立のユーザー目線でのデータ分析・提案により、顧客サービスの向上が期待される。

さらに、ユーザーは、日立のクラウドを活用するため、初期費用を抑えてこのサービスを導入することができる。また、産業機械メーカーが運転データを遠隔で監視できるため、トラブルの原因推定と復旧までの応急対応が迅速に行え、異常発生時のダウンタイムを低減できる。加えて、日立のデータ分析結果により、故障予兆診断や予防保全計画の策定支援など、産業機械メーカーが納入した機械へのサービスが充実することで、製品ライフサイクルコストの低減を図ることができる。

3. クラウド型サービスの実証

ここでは、産業機械単体への適用については空気圧縮機での適用結果を、プラント全体への適用については浄水場設備運営維持管理事業への適用結果をそれぞれ紹介する。

3.1 空気圧縮機への適用

今回、自動車工場、半導体工場、液晶工場などで使われている日立製の空気圧縮機を対象にクラウド型サービスを適用した。空気圧縮機で生成された圧縮空気は、工場で使用されるエアスプレーなどの動力源であり、工場全体の消費電力の25%程度を占めている。また、重要な動力源であるため、ダウンタイム低減も必要である。そこで、このサービスによる省エネ(省エネルギー)運転支援の効果およびダウンタイム低減支援の効果を検証した。

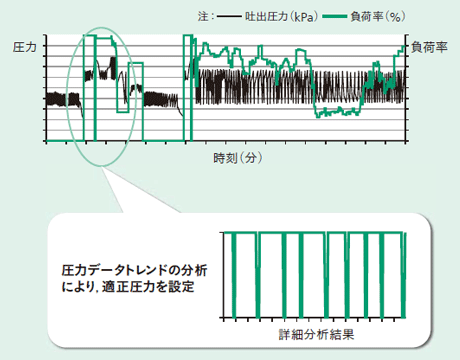

(1)省エネ運転支援の効果検証

適用対象の空気圧縮機は、省エネ運転制御機能を有している。しかし、この制御機能を活用して最大限の省エネ効果を得るためには、圧縮機の運転環境に応じて適切な圧力を設定する必要があった。そこで、クラウドで蓄積した運転データから空気消費量に応じた圧力適正値を分析・提示し、省エネ運転を支援する機能を開発した(図2)。

これにより、制御機能によって期待される省エネ効果とほぼ同等の効果を得ることができた。

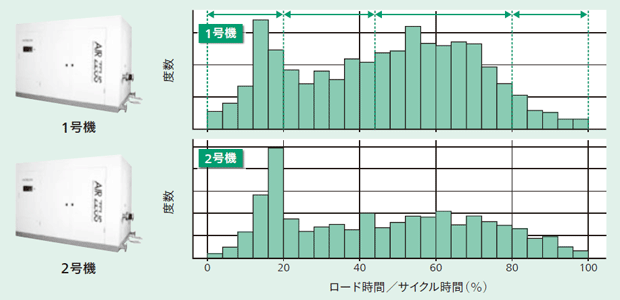

また、クラウドで蓄積した運転データを解析して圧縮機の運転パターンを明らかにし、省エネ運転を提案することも可能になった。たとえば、空気圧縮機を2台並列運転している工場において運転パターンを解析し、1台停止しても操業できる省エネ運転を提案することで、省エネ効果を得ることができた(図3)。

以上のような省エネ運転支援は顧客の電気代削減につながるため、将来的にはプロフィットシェアのような新しいサービス形態に発展させることも可能である。

(2)ダウンタイム低減支援の効果検証

クラウドで蓄積した運転データを保全サービスに活用した。空気圧縮機の警報発生時にメール通知することで初動対応時間を短縮して異常発生時のダウンタイムを低減するとともに、各種データのトレンドを解析し、適切な保全時期を予測することも可能となった。

今後は、蓄積データを解析して異常傾向を判断する予兆診断機能の開発や、顧客ニーズに合わせた新しいコンテンツの開発を進めていく。

3.2 設備運営維持管理事業への適用

プラント設備の運営維持管理者は、生産計画に合わせた設備保全計画の立案、交換部品の手配、前回点検時の課題への対応策の準備などを行う。近年では、公共設備の運営維持管理の民間業務への業務委託が進み、その数は増えつつある。設備ごとに条件は異なるものの、運転や点検業務は共通していること、各所での運転データを収集・蓄積することで運転ノウハウを獲得して運営維持業務品質を向上可能なことから、運営維持管理業務の支援ツールをクラウド化して活用・提供している。

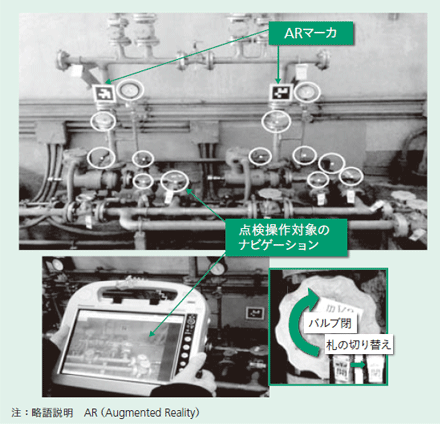

日立グループは、各種プラント設備の運営維持管理業務を受託している。設備運転データの収集・記録など、受託している設備運営維持管理業務の効率化のために、前述のクラウド型運営維持管理支援システムとモバイル端末やAR(Augmented Reality:拡張現実)を組み合わせたシステムを適用した。ARとは、現実の環境を撮影した映像にコンピュータを用いて情報を付加・提示する技術であり、M2Mやカメラ付きモバイル端末の普及によって近年急速に普及している。

今回、操作ミスのリスクが高い非日常業務を支援するために、このARを設備の運営維持管理業務に適用したAR応用運転ナビゲーションを開発した。ここでの非日常業務とは、例えば、月1回しか実施しない設備ラインの切り替え作業など、実施頻度が低いためにスキルの蓄積が難しいうえ、スキルがあってもミスをする可能性の高い業務である。このAR応用運転ナビゲーションは、映像を利用するためにセンサーのついていない設備にも適用可能であり、運転手順をビジュアルに表示・ナビゲーションすることで、スキルフリーの運営維持業務を実現する。

運転ナビゲーションでは、メーターの確認やバルブの操作といった設備の運転手順をあらかじめシナリオ化してクラウドに記録しておき、運転員に対して順次手順をナビゲーションする。運転員に対しては次のようにナビゲーションを行う(図4)。