富士通では、同社のIoTシステムを顧客に販売する前に、社内で実践し、その効果を出している。現在、最も効果が出ているのは、富士通島根である。2004-2015年の間に、リードタイム80%削減、組み立て工程不良60%削減、プリント基板生産不良90%削減を達成した。

同工場は、ノートパソコン(LIFEBOOKシリーズ)、タブレット(ARROWS Tabシリーズ)などを生産しており、1台単位でカスタマイズして製品を生産できる。こうした取り組みは、「第6回ものづくり日本大賞、経済産業大臣賞」を受賞している。

富士通にIoTが雇用に与える影響についてインタビューしたところ以下のとおり。

1 富士通におけるIoTの開発思想

高齢者も現役として働いている間に、世の中は変化する。そういう中で、自分の中で持っている力だけでは足りない部分をICTやIoTでエンパワーすることにより、既存のものを凌駕する生産性を発揮し、創造力を生み出していくことに繋げていくべきである。富士通は、ヒューマン・セントリック・イノベーションの理念の下、ICT/IoTが人の活動の場を奪うのではなく、人をエンパワーする役割という考え方である。ICT/IoTそのものが雇用を無くすることはない。

むしろ現在、問題となっているのは雇用難であり、ICT/IoTを使用し効率を上げていく動きが、実際に始まっている。人に対し、これまで以上の範囲での活動指針を与えること、すなわち高度な判断を可能にすることを目標にしている。

生産過程において、従来の2割程度は、仕事を自動化している。これにより、人の活動領域が狭まるのではなく、人の生産性を向上するための機械化である。さらにAIが加わろうと、残る2割においては機械化することが難しいと見込まれる。すなわち、機械を使う人は無くならない。余分な時間を、本来自分がやるべき仕事に振り当てるだけである。

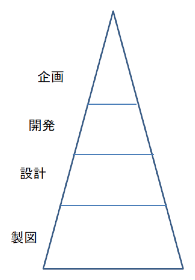

フレイ&オズボーン両博士による47%の雇用の消滅、という推計値があるが、欧米の場合、職種の細分化が日本以上に行われているため、機械化により雇用喪失が起こりやすいのではないか。たとえば、ものづくり分野では、企画、構想、設計、製図といった段階を踏むが、企画段階を完全に自動化することは不可能だが、設計者の意図を入力して製図化する、といった部分的な機械化は可能である。そうすると、欧米では、製図だけを担当する人がいるので、その人は職を失うのでないか。しかし日本では、企画、構想、設計、製図を通じて1人が行っているため、あくまで、製図工程が効率化されるだけであり、人の手による製図段階が消滅するわけではない。設計段階における煩雑な部分のみを機械化するのである。フレイ&オズボーンの推計は、人間の仕事が完全に縦割であって、ある仕事が機械化されれば、その仕事を担っていた人が解雇されるという欧米型労働モデルを前提に計算されている。だが、日本では、1人が複数の仕事を担っており、ある仕事が機械化されても、職を失わないし、他の仕事に柔軟に変わることができる労働環境にある。フレイ&オズボーンの試算は、日本には適用できない。

実際に以前より、工場で働いていた従業員がエンジニアとして活躍の場を変えてきた事例が多数ある。企業内で再教育を行い、製造現場から設計などに職種転換している。

当社の例でいえば、かつて電話交換機が用いられていた頃、多くのオペレーターが働いていたが、彼女らは電話交換手の仕事が無くなっても、一般の事務に職種転換している。アメリカは作業がなくなると職を失うケースがあるが、日独は職種転換や配置転換をする傾向があるのではないか。

2 富士通島根の事例

2-1 工場のリペアラインでの残業時間削減・運搬コスト削減

島根のテストベッド工場に関する事例を挙げる。本工場のリペアラインでは、製造ラインにおける不良品の修理を行う。不具合が発生した製品は、製造ラインから外し、リペアラインにて不具合解析し、修理、梱包して、出荷する。これらに関しては、顧客の指定する期日に対応するため、限られた日数内で出荷トラックに載せることが必要とされる。ノートパソコンは多品種化とOSの機能拡大に伴い、不具合解析の時間が伸び、修理作業が複雑化する傾向にある。そのため、予定の出荷便に間に合わないケースが発生するようになり、わざわざ別枠のチャーター便を(その1、2個のために)手配する。そのために作業員も残業しなければならない。

そこにIoTを導入することで、リペアラインのどこに、いつ出荷するものがあるか、がわかるようになった。これにより喫緊の作業の優先度を上げることが可能となり、遅延を抑制することができる。残業を減らすことが可能になり、余分なチャーター便を無くすことができる。この様に、人員削減という目的でなく、より顧客ニーズに対応するという意味でのIoT化を推進している。リペア工程内での残業を、作業の効率化により減らすという目的である。見える化により、運搬コスト削減、残業時間の削減が可能になった良例である。

製品の品種増大に対しラインを増やし、人員を増やして対応するのではなく、ラインに複数の製品を混流することで対応している。インライン・カスタマイズと呼ばれる、顧客のニーズにより沿った形での生産を行っている。品種の増大や製品の変化に対して現場力とICT/IoTの活用により、フレキシブルで効率的な生産が可能となり、生産性も向上し続けられる。

かつてと比べて、いまは作るもののバリエーションが増えている。仮に生産量が変わらなかったとしても、品種数は増大していく。そのため、手間が増えていく。1個当たりのコストは増えていくので、コスト削減は継続的に進めないといけない。

状況変化に応じて派生する無駄を、ICT/IoT導入により解消していると言い替えられる。製品の形態、その中に組み込まれているソフトなどの変化により、製品の素性そのものが変化してきておりそれに対応するための手段、という位置付けである。

2-2 高齢化に伴う人由来のミスの削減

また、これまで人の感覚に依存していた製品の異常の検知工程がある。パソコンのスピーカーの異常は、人が音を聞いて判断しないといけない。液晶画面、スピーカーなどの不具合点検において、作業員の高齢化による難聴・難視に伴う人由来のミスの削減に対応するため、IoTが導入された。その目的は2つある。第1は、人手では不良見逃しのリスクがある。第2に、人が年齢を重ねていくと、目で見る検査は視力の衰えとともにミスが増える。これは人員削減を目的にしたものではなく、「人を補助する」「いま働いている人に力を与える」という形での導入である。マニュアル検査の30%を自動化した。いままで出来ていた人が高齢化することで出来なくなることに対応するものである。その領域における、生産性向上および品質改善を目指したものである。

こういった取り組みは、全工場で導入されている。たとえば、部品のピッキング作業においても、IoT導入により、熟練作業員に代えて経験の浅い従業員が作業可能になった。採るべきものを採ったか、確認できる。今まで出来なかった人が出来るようになる。富士通フォーラム東京では、ピッキングに使用するカートの移動を自動化した例が展示されていた。

3 さいごに

富士通では生産現場でのICT活用を古くから進めてきており、IoTによる新たな取り組みと言われた所で実感が湧かないのが正直なところである。状況が変わると、再教育はOJTという形で行われ、作業形態の変化に伴い、自然と業務内容も変化している。わざわざ再教育という形で表現こそしないが、結果として従業員は状況の変化に対応している。ずっと同じ仕事をしている人はいない。製図においても、かつては設計者の生業であった手でドラフターを動かして行った複雑な作業が、CADツールの発展により大幅に軽減されたが、それによって設計者の数が減るわけではない。これらはプラス・アルファの価値を生み出すための効率化であり、人減らしのためではない。

大企業においては、現場からメンテナンス、営業部門職への職種転換もある。雇用を考える際には、工場だけに閉じて考えないほうがよい。