基本設計思想

インダストリー4.0は、第1回目に述べた「柔軟性」「自律性」「最適化」「生産性」の4つを基本設計思想としている。すなわち、

1. いかなる指示にも応える「柔軟性」を有する。

2. 機械が「自律的」に判断し、実行する。

3. 機械は、コスト、時間、エネルギーなどを「最適化」するよう行動する。

4. その結果、飛躍的な「生産性」の向上が可能になる。

この基本設計思想に基づくインダストリー4.0のシステムが工場に導入されると何かできるようになるのか、現時点で想定されている中でも代表的な事例を挙げてみたい。

可能な限りバーチャル化した工場

(1)インダストリー4.0という言葉から受ける自動化工場のイメージに最も近いと私か感じるのは富士通のシステムである。そこで本稿では、同社のシステムをベースに、私なりの視点を加えた形で説明したい。富士通では2010年から製造現場だけでなく開発部門、間接部門にもFJPS(Fujitsu Production System;富士通生産方式)を適用し、飽くなき生産性の追求を行ってきたところ、直近3年間の平均で300億円/年のコスト削減効果を生み出した。

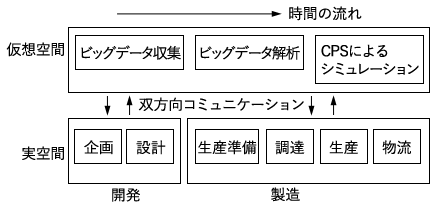

さまざまな種類のビッグデータがデータベースとして分類、蓄積され、その解析結果を用いてサイバー・フィジカル・システムでシミュレーションを行い、製品の開発・製造のすべての工程を可能な限り仮想空間で実行することにより、もはや職人技にほとんど依存することなく、最小コスト、最短時間、最高品質の製品を作り上げることができる。実際に何かを試作し、トライ・アンド・エラーを繰り返すといった長くムダな時間を費やすことなく、商品企画から出荷に至るまで、全工程をコンピュータ内でシュミレーションした後、実行に移す。

しかも、単に仮想空間から実空間に投影するだけでなく、逆に実空間から仮想空間にフィードバックし、双方向コミュニケーションすることで、実空間のさまざまな現状に合わせて、最適な状態にチューニングすることが可能である。さらに、作業員が実際に作業をしてみて、新たな創意工夫や改善が生まれた場合も仮想空間にフィードバックされる。

日本の製造業の強みとして言われている「すり合わせ型開発」に関しても、職人技にほとんど依存せずサイバー・フィジカル・システムのサポートを受けて、無理やムダがなく短時間で行われる。しかも、1人のみならず複数人の熟練職人が保有する情報や手法が蓄積され、かつ回帰分析で最も可能性の高い傾向値が算出されるため、最も高度な技能を前提に設計することが可能になる。

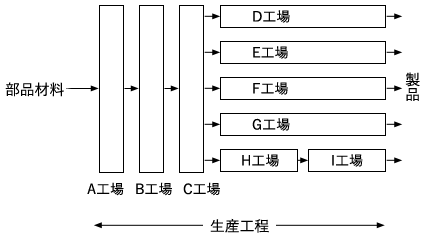

生産工程が1社1カ所の工場だけでなく、世界中に、協力工場、グループ工場、系列工場などのサプライチェーンとして広がっている場合であっても、各工場に導入されているシステムをインタ-ネットに接続し、「システム・オブ・システムズ(System of systems)」としてあたかも全体を1つの工場システムとして仮想空間で取り扱うことができる(図1、2)。この部分最適でなく全体最適の考え方は、日立製作所が目指す「共生自律分散型最適制御システム」の基本設計思想でもある。

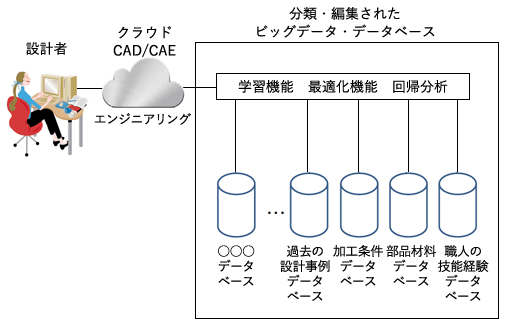

(2)設計の段階では、設計者をサポートするために多くのデータベースが用意されている。材料を加工した場合にどのようになるかという加工条件データベースであったり、「すり合わせ」に用いる部品・材料・に関するデータベース、熟練の職人が保有する技能を蓄積したデータベース(その技能を回帰分析することで、ある特定の職人の強い個性を特異点として排除することもできる)、過去の設計事例(設計ミスを含む)などさまざまなデータベースを準備しておくことが可能である。

設計者をサポートするシステムには、学習機能、最適化機能、回帰分析機能などが備わっているため、過去の前例のなかで最も優れたものを設計作業の出発点とすることができ、かつ過去の設計ミスと同じ間違いをしそうになればアラームで知らせてくれる(図3)。

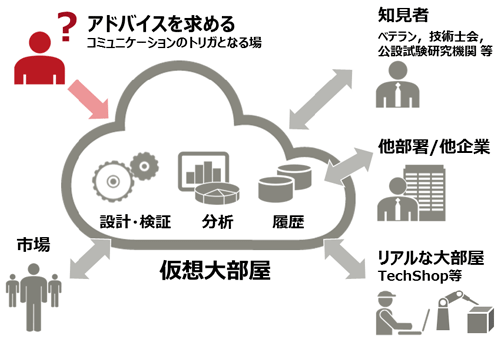

富士通のシステムでは、時間や場所の制約を受けない状態で、設計者同士が設計情報をコミュニケーションし、情報の共有化を図る「仮想大部屋会議」を仮想空間に作っている。すなわちあらゆる情報を手元に集約して可視化し、他の部門の人々、さらには他企業の人など広範な人々のアドバイスを受けつつ、設計作業を進めるものである。開発リードタイムが大幅に短縮される効果がある(図4)。

日本企業のモノづくりの強さの源泉とされる「すり合わせ型開発」は、自動車メーカーを始めとする企業で用いられてきたが、「仮想大部屋会議」では、仮想試作機を4k/8k画像で立体的に見るなど臨場感を高めることで経験の乏しい人が積極的に開発に参加することを可能にすることなどにより、仮想空間で「すり合わせ型開発」を行うことが可能になる。

製品の設計作業はとどまることなく複雑化しており、エンジニアの負担はますます増え、やがて限界に達すると想定されている。そのため、可能な限り設計を自動化することでエンジニアの負担を軽減する。

(3)生産準備の段階では、仮想空間における生産工程を実世界でも実行可能なように、工場内の機械設備の段取りを行い、機械設備を制御するプログラムが自動発生する。ロボットを動かすためには、動作プログラムを作成しなければならないが、従来の方法ではロボットが交代した場合、何度も試行錯誤が必要で膨大な工数を費やしていたが、ロボットの違いを意識することがなくなる。

(4)生産の段階では、仮想空間と実空間を「同期」させ、実空間を可能な限り仮想空間の状態に合わせることが望ましいのであろうが、現実には思い通りにはいかないことが多いため、実空間の状態をフィードバックし、相互にチューニングしあうことで、現実の製造工程に合った最小コスト、最短時間、最高品質を達成する。また実際に人が作業を行ってみて、新たなアイデアで改善が生まれた場合、それを仮想空間にフィードバックすることで、仮想空間のモデルのレベルを日々向上させることができる。

生産を始めると、時間的な需要変動により、生産量や生産内容の構成が変わることがある。以下に述べる「単品生産」ほどではないが、常に同じものを同じスピードで作り続けるという状態から外れ、生産ラインに流す製品の内容や量が変動するとき、その状態に合わせて生産ラインヘの流し方を「自律的」に調整するものである。「柔軟性」の一部ともいえる。

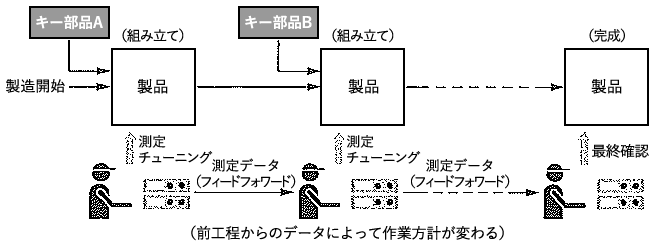

また部品はある一定の範囲内に特性が収まっているが、それらの部品を組み立てて製品にした際、所定の範囲内に収まるかどうかわからない。最終の検査工程で不良品を排除するだけでは企業に損失を与える。そのため、部品を組み立てる工程中にチューニングを行いつつ、部品を組み込む度に特性を計測し、部品の選択を行いながら、最終製品に至る(図5)。

(5)以上の説明から容易にわかるように、工場を可能な限り仮想化することで、以下の機能も可能になる。

第1に経営者および事務管理者が自分の情報通信端末から工場内の状態を常時見ることが可能になる。ある特定の機械設備を指定し、その機械設備に関するデータをリアルタイムで見ることもでき、工場の中が常に透けて見える状態になる。これは「工場の見える化」と呼ばれている。逆に経営者の指示が直接、製造現場に届くことも可能になる。経営者にとっては、世界中、どこにいても、あたかも工場内の特定の場所にいて、機械の稼働状態を見ながら指示を出せるため経営がスピードアップされる。

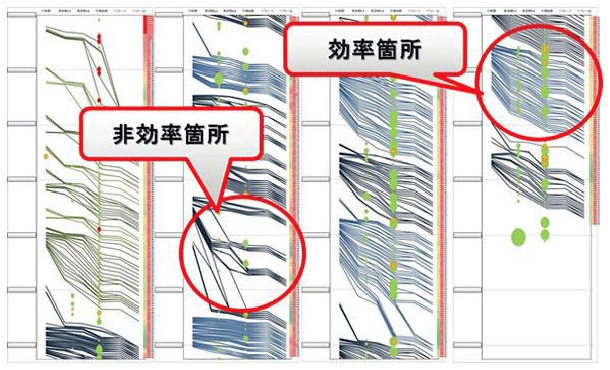

第2に、商品企画から出荷までの時間が圧倒的に短縮される。設計段階で時間が圧倒的に短くなることは上述したとおりであるが、工場の生産ラインは、よく見れば、時間的な空きがあり、機械が遊んでいることがよくある。そのため、生産ラインを流す製品の順序を変えることで空きを埋めることができる。また時間の空きに別の製品を流すことで同一の時間内の生産量を増やすことができる(図6)。

第3に、年配の技能職人の技を若い職人に短時間で伝授することができる。昔から、技は教えてもらうものではなく他人の技を盗め、と言われてきたが、現代はそのような悠長なことを言っていたら国際競争に負けてしまう。若い作業員は、画面から動作を指示されて短時間で習熟するのである。シーメンス社によれば、熟練作業者になるまで通常5年を要するところ、同社のシステムを用いれば、3カ月で可能とのこと。

単品生産

製造ラインを流れる製品は、「スマート化」されており、「自分がどのように加工されるか」「自分が完成品となった暁には、どこでどのように使用されるか」「自分の加工がいつから開始されるか」「自分を加工するための数値パラメーターはどうなっているか」「自分は最終的にどこに配送されるか」などを自分自身で知っている。

ハノーバーメッセ2013(2013年4月)に展示されたシーメンスのデモ機では、液体石鹸を作る製造ラインには、プラスチックの空きボトルがコンベアで運ばれてくる。プラスチックボトルの下部には、TCチップを貼っていて、そこには、ボトルに詰める石鹸の色は何色か、青か赤か黄か、それとも混ぜるのか、混ぜるのならどの色をどんな割合で混ぜるのか、ボトルキャップの色は黒、白、灰色のいずれか、などが記憶されている。こうして一品ずつが異なる製品を自動的に製造する「柔軟性」を確認している。

ハノーバーメッセ2015(2015年4月)にもシーメンスによる「単品生産」のデモ工場が展示された(写真1)。同デモ工場は、香水を作る製造ラインであり、香水ビンを収納する容器の下部にICチップが埋め込まれ、香水の混合割合などが記憶され、「単品生産」を行っていた。 2013年のデモ工場に比べて、格段に早く、緻密になり、洗練されたデモ工場であった。

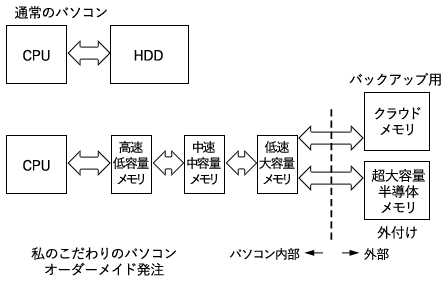

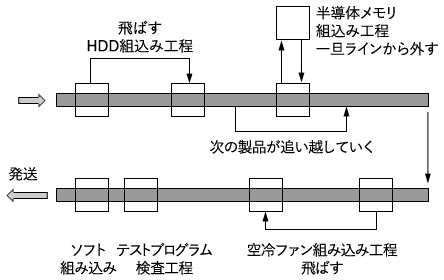

拙著「インダストリー4.0」(日刊工業新聞社)に載せている仮想事例を挙げると、私は未来の世界で高速パソコンを特注した(図7)。そのパソコンが生産ラインを流れる様子を工場の中のライブカメラを通じて見ることができた。HDDを組み込む工程がないので、その工程はロボットに載せられ、飛ばされて、次の工程に持って行かれた。また高速、中速、低速の半導体メモリを組み込むため、いったん、ラインから外して、ロボットにより各メモリを組み込む作業が行われ、再び元のラインに戻された。その間、次の製品が追い越していった(図8)。

『機械設計』(日刊工業新聞社)2015年11月号「インダストリー4.0はモノづくりをどう変えるか」に掲載