ゼネラル・エレクトリック(GE)社のIoT戦略について、GEデジタルの新野昭夫インダストリアル・インターネット推進本部長他にインタビューしたところ、以下のとおり。

1 インタビューの概要

(1)米国GEのIoT戦略

2016年2月に Predix(プレディックス)をオープンなプラットフォームとして立ち上げた。元々、ITベンダーが製造業分野に参入し、データや分析技術を活用することで主導権を握り、製造業界が下請け化するのではないかという危機感から、2011年の終わり頃、GEがソフトウェアの組織を立ち上げたのが始まりである。その時、GEはまだIoTを意識していなかった。

したがって、ソフトウェア領域において、外から人を採用することで、デジタルトランスフォーメーションを進めるという考えは、2011年当初からあり、2012年から2013年にわたって約1000人を外部から採用し、企業文化すなわちITによるカルチャー変化を促しつつ、ビジネスを展開してきた。

ソフトウェア単体ではなく、クラウドを使うという方針になったため、クラウドベンダーサービスを調査した。当時、クラウドサービスとして、産業向けに十分に使えるものがなかったことが、Predixの開発につながっていった。

産業向けに特化したクラウドプラットフォームの開発方針を採用した結果、さまざまなクラウドソフトウェアの開発が進んできた。自社の製品にクラウドを適応してきたが、「このクラウドはGEの製品だけではなく、産業全般に使えるものである」という結論に至った。産業基盤としてビジネス展開するために、2016年2月にオープン化した、という流れである。

当初からIoTでプラットフォームという事業の流れがあったわけではなく、徐々に手探りしつつ、今のGEのビジネスモデルへと発展してきた。

ジェフリー・イメルトが会長になって15年経つが、彼が進めてきた改革は、製造業に回帰する製造業重視の改革であり、事業ポートフォリオはインダストリー事業に集約した。

製造業にデジタルを組み込むという考えに関しては、2008年の金融危機を経て、金融事業の売却方針が固まり、そしてデジタル化技術を併せ持つ製造業というビジネスモデルに踏み込んだ。

ジェフリー・イメルト会長は、2010年から2011年にかけて、製造業のデジタル化に意を固めているが、その少し前に、そうした構想を持っていたのではないかと思う。彼が就任した2001年時点では、社員には「デジタル化」「インダストリー事業に特化」などとは言っていないが、将来ポートフォリオの入れ替えを狙っていたものと認識している。

製造業回帰とはいっても、サービスも含めた製造業である。顧客の付加価値を提供するサービスは、元々GEにあったので、サービスがハードウェアの売り上げを上回るという現象は、以前から始まっている。機械が壊れたので修理し、部品を売るという伝統的なサービスではなく10年〜15年の稼働率保証や品質保証をすることで年間一律の金額を受けとるという長期保守契約である。それは1995年頃から始まり、今日でも続いている。そのようなサービスを提供する製造業の形態に加え、更にデジタル化が加わった、というのが今の流れである。

ジェフリー・イメルト会長は、「GEはデジタル・インダストリアル・カンパニーである」と表明し、「GEは2020年までに世界でトップ10のソフトウェア会社になる」という言い方をしている。産業分野に事業の主力を移行させ、金融事業を売却し、ポートフォリオの組み替えをしているが、ただ単にそれだけではなく、デジタル能力を備えたデジタル・インダストリアル・カンパニーが、これからの顧客に最適な事業形態である、という意味である。

GEの航空機エンジンやガスタービンなどは、顧客に長く使ってもらうもので、その究極の成果は、製品自体ではなくその製品が生み出す価値にある。それを「アウトカム(成果)」と言っているが、その「アウトカム」を最大化させるため、単にモノを売るだけではなく、デジタル技術が必要だと考えている。「アウトカム」がキーワードである。

GEは5年間、試行錯誤しながらソフトウェアビジネスを遂行してきたが、最終的には顧客の付加価値、つまり「アウトカム」につながらないと意味がない、ということである。日本の顧客と話をすると「IoTをやりたいが、どうしたらいいか」と聞かれるが、そうではなくて、「こうしたことを解決してアウトカムを出したいから、こういうことをやってみたい」というアプローチが望ましいと考える。

デジタル改革やポートフォリオの変化は、ジェフリー・イメルト会長によるトップダウンで進めている。だが、IoTプラットフォームを作った方が良いという考えは、トップダウンではない。ソフトウェア部門をどのように展開するのがいいのかとソフトウェア部門に意見を求め、返ってきた彼らの結論が、「GEは独自で産業向けプラットフォームを作った方が良い」であった。

4〜5年間かけてビジネスを成長させ、リターンの見込みを想定しながら投資を行っているが、投資が全て回収出来るのは、もっと先になるだろう。

(2)GEの内部組織構成

GEのデジタル部門が、航空機エンジン部門や電力部門と同格の1つの事業部門として存在している。これから、ソフトウェア第一主義、すなわちデジタルを主力にすることは、全社的な意思決定である。それを特徴付ける役職として、デジタル部門のトップにチーフデジタルオフィサー(CDO)を置いた。ビル・ルーがGE全体のCDOである。それとは別に、電力、航空、ヘルスケアなどの各事業部の中にも、CDOが1人いる。このCDOが、その事業部のトップにソリッド形式(3D形式)で報告し、デジタル部門のトップのビル・ルーにも報告するという形をとることで、各事業部がデジタルトランスフォーメーションを加速させている。

GEデジタルという組織には、世界中を合わせると社員が約3万人いる。GEデジタルは、GEのなかで元々、ソフトウェアに従事していたチーム、ファクトリーオートメーションのソフトウェアを担当していたチーム、自社内IT部門の人材などを全て集約して発足した組織なので3万人という数になっている。

プラットフォームの開発は、主にサンラモンで行っている。ここで開発しているプラットフォームは、クラウド基盤のプラットフォームだが、それ以外の分析などに用いるアプリケーションソフトなどは、中央研究所と連携協力して開発しているケースも多い。中央研究所は、基本的には内部開発であるが、オープンイノベーションという考え方もあり、外部のベンチャーと組んで開発することもある。

GEがいう「インダストリアル・インターネット」とは、IoTを用いた産業向けのソフトウエアソリューションを指している。「インダストリアル・インターネット・コンソーシアム(IIC)」が日米で設置されているが、GEは米国IICの設立企業の一社であり、委員も出している。そこはテストベットの環境をお互いに持ち寄り、情報交換をする場である。たとえば、丸一日かけて事例紹介を行い、各社の知見の共有化を進めてきた。しかし、そこではGEの名前が出ている訳ではなく、GEの「インダストリアル・インターネット」の推進を目的にしているものでもない。ましてやGEが管理しようというものではない。

(3)企業文化の変化

自分は2015年頃にGEデジタルに移ったが、一番難しかった点は、企業文化の変化とでも呼ぶような大きな環境変化である。これまでずっとハードウェア中心で仕事をしてきたので、ハードウェアを売るスタイルに慣れてしまっていた。

ハードウェアの販売方法は、「この高性能ガスタービンは、この点が優れている」という売り込み方である。だが、これからは、そのような売り込み方法をすべて封印し、まず顧客の業務プロセスを教わり、理解し、顧客自身が気づいている課題や気づいていない課題を顕在化させ、課題を解決してアウトカムにつなげなければならない。

そのためには、顧客が今収集しているデータを把握し、データサイエンティストが「こういうデータが取れていれば、こういうアルゴリズムで、こういうアウトカムが提供できる」という形でプロジェクトを作りあげていく。データサイエンティストが登場するまで、技術的用語は封印する。

プロジェクト・チームの役割は、基本的には顧客の課題「ペインポイント」を見つけ出すことであり、それにはいくつかの作業工程があるが、デザイン思考的なアプローチで課題解決を促し、顧客から「ペインポイント」を引き出す人材であるUXデザイナー、データサイエンティストはプロダクト・テクノロジーがわかる人間であり、そのメンバーが核となり、顧客と一緒にソリューションを組み立てていくという手法を用いている。それを我々は、「UXデザイン」(注)と呼んでいる。

筆者注)UX=User Experienceの略

異なる種類の人間が集まり、1つのアウトカムまたはソリューションを創造していくプロセスは非常にユニークである。UXデザイナーは、過去5年間アウトカムベースのIoTビジネスを試行錯誤する中で、デザイン思考的なスキルのある人間を3〜4年前から雇い始めた。

今、デジタルトランスフォーメーションとして、デジタル化に向けた取り組みをビジネスとして実行するという部門が揃いつつあり、航空部門や電力部門にも、そうした技能を持つ人材が採用されていると聞いている。

日本での活動は、グローバルで行っている活動と異なることをしているのでなく、アウトカムを見つけて展開していくというプロセスは基本的にはグローバルで行っていることと同じアプローチである。

具体的事例でいえば、LIXILのグループ会社、LIXILトータルサービスでの事例がある。当初は「とにかくIoTをやってみたい、工場で何かやってみたい」というご要望があった。ところが業務プロセス全体の業務フローを端から端まで見ると、工場の中でも実行できるところはあったが、現場施工のところが改善できるということになった。現場に入ってみると、工事業者の割り当てについて、施工スケジュールの調整がつかなかったり、空きがあることがわかった。そこで米国からUXデザイナーやデータサイエンティストを呼んできて集中的にセッションを行い、「こういうことができれば、工事業者の手配が、より効率的になり、このくらいの効果がある」ということを共有し、実際に展開した。

このプロジェクトに対してお客様からはよく、「センサーがないが、これはIoTか」と聞かれる。IoTといえば通常センサーがあるものだと思う人が多いが、GEにとっては、産業界の課題をIT技術で解決できれば、それがインダストリアル・インターネットである。

「リーンスタートアップ」という考えを提唱したエリック・リース氏を社外顧問に置き、「GE をどのようにしたらデジタルトランスフォームできるか」といった観点で作り上げた手法である。そのため、「リーンスタートアップ」というやり方をGEに当てはめた場合の手法を、上層部から全社員に至るまで、時間と労力をかけて徹底させている。

私自身、GEのデジタルトランスフォーメーションの中で、ファストワークス(Fast Works)を実践し、実際に顧客のところに行って、UXデザイナーやデータサイエンティストとのワークショップを経験し、確信を持つようになった。

かつて、「GEバリュー」と言われていた行動規範が変わった。今では「ファストワークス」から生まれてきた行動を評価している。やはり評価制度が変わらないと、昔の仕事のやり方を変えることはできない。

(4)顧客と共に考えるという手法

我々は、コンサルタントではないと思っている。コンサルティングといえば、「こういう事例があります。やりませんか」と言うので、ある意味上から目線になる。だが、我々はLIXILが属している住宅業界のことも知らない。そのため、まず教えてもらうところから始める。

それからがUXデザイナーの腕の見せ所になる。教えてもらい、段々とわかってくると、出席している現場の方々に、「どうしたらあなた方の仕事は楽になりますか」と質問し始める。このようにして、彼らから発想を引き出すのである。それが最も重要な点である。

特に現場の人は、GEのような外部の企業が来ると斜に構えられてしまうものである。しかし、UXデザイナーが現場に入っていくと、3日目ぐらいから変化が出始める。現場の人がホワイトボードに、自分たちがやりたいことを書き始める。UXデザイナーがそれを汲んで、画面の配置などを確認しながら、ホワイトボードに書く。すると現場の人も納得するようになってくる。

最終日には、データサイエンティストも加わり、「その課題を解決するアルゴリズムにはこういうものがある」と提案する。すると、「もしそれができるなら、使ってやるよ」と言ってくれる。そこまでいけば、プロジェクトは成功である。

よく日本の顧客は、「ユースケースはあるか」と聞くが、敢えて極力言わないようにしている。言ってしまうと、それに引きずられてしまい、本当に彼らに必要なものとならないケースがある。「それでは、そっちにする」となってしまうと、出来上がった後に、「ちょっと違うかな」という違和感を持たれる場合も有る。

製造業であれ、電力であれ、UXデザイナーといっても、産業に関するUXをスキルとして持っているだけではなく、工学系の知識背景があり、産業に関するさまざまなことを知っている人間である。それはデータサイエンティストにもいえることである。単にコンピュータサイエンスを学んだだけでなく、製造業界で深く経験を積み、工学系の学位を持っている人間を育ててきた。そうした人間がほとんどである。

UXデザイナーのトップは、CXOである。CXOは、チーフ・エクスペリエンス・オフィサーの略である。データサイエンティストは、研究開発の分野の人が多いので、そのトップは、CTOなどにある。

日本の場合だけ米国からスタッフを連れてくるのでなく、ヨーロッパ、中国、インドでも同様に米国からUXデザイナーやデータサイエンティストを連れてくる。これまではそうしてきたが、それでは効率が悪いので、地域ごとに拠点を設け、そこでデータサイエンティストやUXデザイナーを雇い始めている。

デジタルファウンドリーという拠点を、サンラモンだけではなく、2016年6月にパリで、7月にはアジアで初めて上海で立ち上げた。10月にはサウジアラビアで立ち上げ、2016年内に4カ所立ち上げた。分散化をはかることで、顧客の要望に応えるためである。日本は残念ながらまだ立ち上げていないが、近いうちに立ち上げたい。上海やパリに最初に立ち上げた背景は、そこに市場性があるということである。いまでもそれなりのボリュームがある。

(5)LIXIL以外の取り組み事例

LIXIL以外の他の日本企業での取り組み事例として公開出来るものとしては、東京電力フュエル&パワーのケースがある。まだ試行中だが、東京電力が抱える「課題」を解決するため、一緒にセッションを続けてきた。

具体的には、まず東京電力フュエル&パワーの1つのプラントを選び、そこからデータを吸い上げ、GEの故障予知モジュールを見ながらオペレーションする、というのが最初のステップである。それで検証できたら、さまざまなアプリケーションに拡大させ、最終的にはプラント全体を最適化するところまでIoTで達成したい、というのが東京電力とのプロジェクトの狙いである。

これ以外のケースとしては、先日、全日本空輸とのプロジェクトをプレスリリースした。当面は燃料費削減が最大の目標だが、顧客の安全や運行の最適化が全体のスコープである。航空会社としては、できるだけ航空機を稼働させたい。航空機は稼働しないとキャッシュフローが生まれない、という考え方である。

GEデジタルで取り組むケースでいえば、トップダウンでないと進まない。3〜4日間、現場の人を集めて我々がワークショップを開催するには、トップがコミットしないとできない。そこで我々は経験的にプロジェクトの早い段階でトップをコミットしていただく。それが出来ないプロジェクトは成功の確率は低いと考えている。

(6)オープンなPredix

Predixの開発者向けサイトに行くと、アップルストアのようにさまざまなアプリケーションモジュールがある。

オープン化したといってもまだまだ十分なアプリケーションがあるわけではない。だが、基本的には、出来るだけ汎用的に再利用できるような形でアプリケーションモジュール(マイクロサービス)を充実させていく。我々は「レゴブロック」と呼んでいるが、レゴブロックでさまざまな作品を作れるように、構成するブロック(マイクロサービス)で、何十種類、何百種類の作品ができるようなものを作っている。そのブロック(マイクロサービス)を第三者と一緒に作るのか、またはデベロッパーが全部作るかはケースバイケースである。クラウドであれば容易にアップデートできる。

Predixのマイクロサービスはどんどん増えている。公開しているものだけでも、当初は20〜30種類だったが、もう100種類近くに増えている。マイクロサービスの数はすごい勢いで増えている。

GEの基本的なビジネスコンセプトは、まずはGEの中で使ってみることである。GEは世界中で400以上の工場を持っているが、順次IoT化していくという流れのなかで、工場の生産ラインであれば、効果が出るソリューションを自社工場で試したり、GEのジェットエンジン製品を用いた予兆解析を試し、そのなかで良いものをマイクロサービス化し、効果が検証できたら、顧客に提供する。さらに新たな知見があれば追加する。最終的にはGEは、プラットフォームだけを提供し、顧客が自らで開発したものを自社で使ってもらえるようになることを目指している。

(7)Predix のデータ処理の仕方

私の様にハードウエアを設計してきた人間から見ると、Predixの設計思想は産業用としてはとても理解しやすいため結果として使いやすいものであろう。一方、Predixはクラウドだけだと思われているが、そうではない。エッジ側とフィールド側で、どのようなセンサーから、どのようなデータが、どのようなプロトコル形式で入ってくるかを簡便に認識させる事ができる。

一旦認識されると、クラウド上で設備のモデリングがマッピングされる。そうするとあるセンサーの値が一定の閾値を超えたら、そのモデリングにおいてたとえば、Aという解析ツールを走らせる。Aという解析ツールが走った結果の値によって、更にBという解析ツールが走る、というように解析ツールをオーケストレートすることができる。そうした機能を有するため、設備の運用シナリオに沿ったアプリケーションの設計が楽である。

通常のパブリックプラットフォームの場合、「解析ツールが色々ある」「色々なデータ形式を持ってきてくれたら接続が可能である」としているが、接続するために現場のデータをもってきてインジェストさせるのは案外大変な作業である。

なぜなら、現場で使用しているデータがアナログで、10〜30年前の古いコントローラが動いていることもあるからである。現場のデータをクラウドにまで持ってくるのが大変な手間である。しかもデータが汚い、遠隔地にある、場合によっては機器設備が移動する、といったデータハンドリングには劣悪な環境にあることが多い。

GEでは、欠落したデータを補完するツールやノイズが乗っているデータをフィルターにかけるツールなども同時に提供している。

たとえば、単に「ビックデータ解析ができます」というだけだと、航空機では燃料のレベル計が振動で上下しているようなデータを、正しいデータとして取り込んで、「ビックデータ解析しました」では、最終的に出てくるアウトプットの精度は上がらない。物理法則に合わせて、かつ気象条件や外的環境に合わせて、補正をかけないと本来の目的を達成できない。

また、持っているデータを全て入力してビックデータ解析をして、故障モードの相関関係を出すことだけでは不十分である。GEが提供するのは、相関関係だけではなく、因果関係まで示す事である。GEは、「この故障、Failureモードが知りたいなら、全てのデータは不要。必要最小限のデータ点数と粒度を提案する。むしろ、全てのデータを持ってくると、トラフィックが増え、CPUにも負担がかかりコストも高くなる」と答えている。

GEはこれまでの製造業から得られた知見として、そうした原理がわかっているから、「このデータだけで構わない」と言える。より低コストで、より精度の高いサービスが提供できると考えている。

データの採取方法は、データサイエンティストが現場に入ってよく観察する。デジタル化したデータばかりが価値あるものではない。

たとえば、ロボットアームが壊れた場合、どれくらい稼働すれば壊れる現象が現れるのか計測するというようなケースでは、顧客は「新しく電流センサーをつけて、値を見ながら、計測しよう」と言うかもしれないが、GEのデータサイエンティストは、「このロボットアームは誰が運転しているのか。その人のタイムカードを見ればそれで十分である」と言う。

そのようなケースでは、データの精度はそのくらいで構わない。何時何分何秒にスイッチが入った、というほどの精度は必要なく、その機械を運転している人がスイッチを入れるまでに数十分程度の誤差があっても、十分使えるデータである。

新しいデータを取る時、センサーをつけるのは最後の手段であり、そこがデータサイエンティストの手腕である。センサーをつけるのは簡単だが、常に費用対効果が合わなくなる場合を懸念している。

(8)GEから日本企業へのメッセージ

IoTを目的化しないことである。だから、あえて「課題はなにか」という投げかけをして、もし良さそうなソリューションがあったとしても、本当に成功するかどうかはやってみるまでわからないものだ。したがって最初からIoTを大々的にやると、失敗したら大変なことになるので、まず小さくても良いのでやってみることである。やってみて失敗したら、そこから学んで少し修正してやれば良い。最初の一歩を進めないと、次の二歩目三歩目が見えて来ない。小さくても良いから、早くやることである。

日本は製造業が強く、数が多い。現場の品質や精度が行き届いている。日本は、品質はいいがデジタル化はこれからのところがある。我々が現場に行くとあたかも敵が来たように見られるが、品質向上改善の活動とデジタル化は、全然競合しない。外国の工場を見ると、品質はそれほどでもないが懸命にデジタル化しているところもあり、それなりに効果が出ている。したがって、日本の工場のように品質がすでに良いところをデジタル化すると、もっと効果は大きいと思う。IoTの流れの中で製造のノウハウをアプリ化すれば、世界で通用すると思っている。日本のIoTを日本で構築することができれば、海外に展開できると思う。そういう観点で、GEの日本での役割があるのではないかと思う。

2 インタビュー後の所感

(1)澤谷由里子 東京工科大学大学院バイオ・情報メディア研究科教授

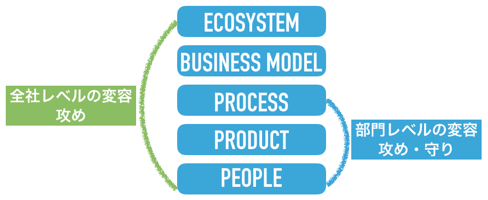

製造業のサービス化において、保守など、製品起点のサービスから顧客のプロセス起点のサービスへの拡大は、課題が多いといわれている。顧客のプロセス提供を含むサービスへのサービス範囲の変化は、「製品の開発者からソリューション提供者へのシフト」という研究開発者のこれまでの経験・教育から形成された思考様式の変化を必要とする。そのため、研究開発組織において、それを支援する知識マネジメントや新たな顧客獲得を可能にする顧客マネジメント・システムを含むプロセス的側面における組織の変化が必要である。GEでは、「製品提供からアウトカムベースのビジネス」実現のため、GEデジタルの創設、情報技術者・UX・サービスデザイナーなどの人材獲得・教育、ビジネスモデルおよび社内文化の変容などの意思決定をトップダウンで戦略的に実施している。まさに、攻めのための全社レベルの変容が行われている。

さらに、そのための自社プラットフォームであるPredixを新たなビジネスチャンスに活用しサービス提供を開始した。今後は製品技術、Predixを基礎にしたソリューションデザインに加え、データを活用するビジネスが展開される。USでGEデジタルに訪問した際、デザイナーは、顧客への提供価値のみではなく、Predixのアーキテクチャー概要も理解し、プロジェクトをリードしていると聞いた。日本においても、そのようなデザイナーが生まれてくることを期待する。

(2)齋藤奈保 一般財団法人国際IT財団(IFIT)事務局長

今回のヒアリングでまず驚いたのは、製造業の「サービス化」で世界に注目されるGEの新組織「GEデジタル」が、日本市場におけるIoT化の推進役を担っている点である。東京電力などの伝統的組織をクライアントとし、Predix導入による全社的な改革に着手しているという。シリコンバレーの最先端企業で導入されている「デザイン思考」が、既に日本企業にも浸透しつつあるのだ。

さらに驚いたのは、事業部門の壁が厚く、IT導入が難しいとされる日本企業を相手に、カリフォルニア州サンラモンからUXデザイナーを派遣し、クライアント企業側のチームと膝詰めのセッションを行う、という点である。その秘訣は、GEならではのグローバル規模での産業別の知見の蓄積である。それを強みに、UXデザイナーは、持ち前の鍛え抜かれたファシリテーション力を駆使し、「課題解決」に向けてクライアント企業に並走する。

GEデジタルのソフトウェア開発者(1500名)は世界中から集められた精鋭である。プロジェクトによって世界中にアサインされる。専門性や受け持つ案件が限られるため、国内環境では育成できないという。

最後に、全てがこの5年間程度での出来事だというスピード感である。サービス化時代に求められる経営能力の要請を物語っている。

(3) 岩本晃一 経済産業研究所上席研究員

2016年4月以降、筆者は「IoTによる中堅・中小企業の競争力強化に関する研究会」を主宰している。私の知る限り、日本の中堅・中小企業の生産現場に新たに本格的なIoTシステムを全面的に導入したという事例はほとんど存在しない。中堅・中小企業にIoTがほとんど導入されていない要因は、「よくわからない」の一言に尽きる。「よくわからない」には2通りの意味があり、1つ目は、「技術が難しくてよくわからない」、2つ目は、「自分の会社にどのようなメリットがあるのかよくわからない」という意味である。だが、その壁を乗り越えないと、我が国におけるIoTは、99.7%の中小企業の生産性を高めることなく、大企業だけを潤して終わってしまう。IoTによる恩恵は、全国津々浦々にまで広がらなければならない。

研究会では、モデル企業を取り上げ、どのような困難が待ち受けていたか、その困難をどのように乗り越えたか、どのような検討が遡上に登ったか、検討の上廃棄した投資案はなぜか、最終的に社長が判断した投資の内容はどうだったのか、投資対リターンの数字はどうか、など検討の途中経過を「全て公開」することとした。

ところが、研究会は当初から大きな壁に突き当たった。中堅・中小企業側は、「自分の会社に、IoTを導入すると、どういうメリットがあるのか」「IoTで何ができるのか、教えてくれ」と主張した。IoTシステム提供側は、これまで大企業から、具体的なスペックを以て受注をしていたので、「貴社は具体的に何をしたいのか」「具体的にスペックを以て発注してくれないと何もできない」と主張した。このように、議論のスタートは、双方が大きく離れていて、議論が噛み合わない平行線の状態から始まった。

最大の課題は、中堅・中小企業側は、自分の会社が抱える課題がわからないことである。中堅・中小企業は、「売り上げを増やしたい」「生産性を高めたい」「付加価値を上げたい」「コスト削減したい」「品質を高めたい」「シェアを増やしたい」などのニーズを持っている。だが、この漠然とした動機だけでは、IoTを導入することは出来ない。企業が抱える課題、すなわち「具体的に何をどうしたいのか」が明確にならないと、議論が前に進まない。だが長年、同じやり方を続けていれば、どこが「課題」なのか、わからなくなっている。しかも個々の企業が抱える「課題」およびその「解決策」は、全て異なる。1社ごとに、ケースバイケースで考えるしかない。

すなわち、研究会を通じてわかったことは、

(1) 企業が抱える「課題」を見いだすこと。

(2)「課題」の「解決策」を見いだすこと。

以上、2点が、IoT導入の最も重要なポイントであることがわかった。しかも、1社ずつ全て「課題」「解決策」が違うというケースバイケースに対応しなければならない。 この業務を担う高度な専門技術職を必要としていることがわかったのである。

だが、我々が1年間かけて研究会で得られたノウハウを、すでにGEは社内で実践していた。すなわち、(1) 「課題発見」「課題解決」を担う高給専門職を「UXデザイナー」「データサイエンテイスト」と命名して組織的に育成、(2)「課題発見」「課題解決」の業務の進め方を既に定式化、(3)かつ顧客に対して実践、(4)「Predix」のクラウドサービス提供につなげている。しかも「Predix」は、いま世の中で議論されている「オープンプラットフォーム」が具備すべき特徴を全て備えている。

GEが作り出したビジネスモデルは、「素晴らしい」の一言に尽きる。

(4) 木本裕司 トーヨーカネツ株式会社執行役員機械・プラント事業部特命担当

同社は、電力、エネルギー、医療電子機器、航空エンジンなどを主力とする総合重電メーカーであり、かつ、IoTを武器にこれらの分野でデジタル化、スマート化した製品、サービスを提供するエンジニアリング企業であると、訪問前には思っていた。また、かつては製造業部門を上回る事業の柱であったGE Capitalの経営環境が悪化すると速やかに撤退するなど、ダイナミックに経営改革を行う企業であるとの印象を持っていた。

新野氏へのインタビューを終え、当初抱いていた同社への印象のベクトルは概ね正しかったが、より、その先を行っていると感じた。

即ち、ネットワーク化された産業機械、製造ラインと人間との相互作用に注目してUXデザインを重視することで、ビジネスプロセスそのものから新たな付加価値を生み出すことを目指しているように思われる。わが国のものづくり産業政策は、スマイルカーブの中流で低収益に呻吟している製造業をいかに上流と下流にシフトさせてサービス化することで収益を生み出すかを目指しているが、GEはスマイルカーブそのものを高付加価値な方向にシフトさせているのではないだろうか。

更に、そのプラットフォームをオープン化することで内部のノウハウを広く他社にも提供するとともに、外部の優れた知見を内部に取り込むことも行っている。自らの得意なフィールドでオープンイノベーションを起こしていこうという企みであるともいえる。次世代のビジネスのルールを自ら作っていこうという、わが国の企業には欠けている戦略的な発想ではないだろうか。