はじめに

われわれはこれまで、まずパソコンが出現し、次いで携帯電話、スマートフォン、タブレットなどが出てくるというIT機器の歴史を経験してきた。そうした時代の流れに逆らって、電話とソロバンだけで仕事をしていると、時代に取り残された「ダサイ人間」と呼ばれただけだった。

だが、これまではネット化時代の入り口でしかない。やがて腕時計、メガネ、自動車、家電、工作機械、ロボットなどあらゆるものがネットにつながる。それは止められない時代の奔流なのだ。その流れに抵抗すると「ダサイ会社」といわれて、若者はますます寄りつかなくなる。ネット化時代の流れに順応し、自分自身を、そして会社を変えていかなければならない。

ドイツにおけるインダストリー4.0の動向

1.これまでの議論の流れ

1989年(平成元)にベルリンの壁が崩壊し、東西再統一で生産性の低い旧東独を抱え込んだドイツは、「欧州の病人」と呼ばれるほど経済がガタガタになった。しかしその後、連邦政府による「シュレーダー改革」等により、わずか十数年で「独り勝ちのドイツ」と呼ばれるまで経済再生に成功した。

ところが、2010年頃になると「シュレーダー改革」が飽和状態に達し、生産性の伸びがほとんど見られなくなった。その一方で、好調な経済成長の成果配分を求める労働者の声を反映して賃金は上昇し、両者の乖離が顕著になった。このためドイツ政府は、今後の経済発展の原動力となる成長戦略を必要としていた。

ドイツ最大のソフトウエア会社サップ(SAP)社のヘニング・カガーマン会長がドイツ工学アカデミー会長に就任し、「インダストリー4.0」を提唱、これにシーメンス社、ボッシュ社、フラウンホーファー研究所、アーヘンやミュンヘンなど主要工科大学、機械・電気・情報の業界団体などが賛同し、国家プロジェクトに採用され、翌11年頃、ドイツ国内で議論がスタート。そして13年4月、基本コンセプトを発表したレポート(注1)が出され、日本に伝わって大きな反響を呼ぶことになった。

その後、ドイツは「標準化」や「研究開発」など具体的課題に取り組み始めたが、レポートで提言した無人化全自動工場は技術的にかなり難しく、IGメタル(金属産業労働組合)による雇用機会を守る活動が活発化、さらに米国で出現しつつある新しいビジネスモデルに対抗しなければドイツは米国に搾取される可能性が出てきたため、基本コンセプトが大幅な見直しの段階にある。ドイツではいま、強い危機感の下で新しいビジネスモデルの議論が展開されている。IGメタルは、初の女性副代表が就任し、インダストリー4.0を推進しなければドイツの競争力が失われるとして推進派に参加し、第4次産業革命の中で組合員の雇用を守るために積極的に発言している。

ドイツでは数多くの企業・機関が参加しているが、主要プレーヤーを挙げると以下のようになる。民間企業では、工作機械・ロボットのシーメンス社、部品のボッシュ社、ソフトウエアのサップ社、機械、電機、情報分野の3業界団体が中核機関だ。応用研究では、フラウンホーファー研究所である。同研究所はドイツ全国に67カ所あるが、中心的な役割は工作機械・成形技術研究所(IWU)、生産技術・オートメーション研究所(IPA)、労働経済・組織研究所(IAO)が担っている。学会では、ドイツ工学アカデミー(acatech)とミュンヘナークライス。基礎研究では、ベルリン、アーヘン、ミュンヘンなどの主要工科大学、そしてプロジェクトに参加する全企業・機関の共同機関としてインダストリー4.0プラットフォームが設置され、以上の活動をドイツ連邦政府(研究教育省と経済エネルギー省)が支えている。

2.ドイツで検討されている新しいビジネスモデル

ドイツが13年4月に発表した前記レポートには、工場の中は全自動化され、人間が1人もいない生産現場が描かれていた。だがやがて、そのような全自動化工場は技術的に無理であること、ドイツ国民の関心は別にあったこと、IGメタルから強い懸念の声が出されたこと、米国に搾取されないために対抗策を考えないといけない状況になったことなどから、現時点では全自動化工場というビジネスモデルはほとんど存在していない。

ドイツ国民が共通的な関心を持って全国各地で開発を進めたのは、「単品生産」「カスタマイズ生産」と呼ばれるビジネスモデルだ。すなわち、消費者1人ひとりの要望に応え、世界に1つしかない製品を生産するものである。この方式では、生産ラインを流れる製品にICチップを埋め込み、消費者1人ひとりの要望を記憶させ、コンピューター制御で、全製品が異なる生産過程を経ることになる。単に液体石鹸や香水のような瓶詰めするだけの製品であればさほど難しくないかもしれないが、自動車であれば1台ずつロボットに載せて工場内を移動しつつ組み立てられることになり、技術的な困難度が高い。インダストリー4.0がなかなか実用化されない背景はここにある。

一方、データ処理技術で優位性を持つ米国が、「プラットフォーム型」と呼ばれるビジネスモデルを追求するようになり、ドイツは最近になって、米国に対抗するビジネスモデルの開発を急ぐようになった。だが、少なくとも筆者が知る限り、そうしたビジネスモデルは未だに見いだせてはいない。

プラットフォーム型という新しいビジネスモデルは、ビッグデータが利益の源である。可能な限り多くのデータを集めたほうがより多くの利益を手にする。プラットフォーム企業で働く人々が大きな収入を手にし、プラットフォーム企業間の勝者が大規模な利益を得る。モデルになっているのは、グーグル社(総人件費745億ドル/社員6万2000人=1人当たり平均1200万円)、フェイスブック社(総人件費179億ドル/社員1万2700人=1人当たり平均1400万円)などである。

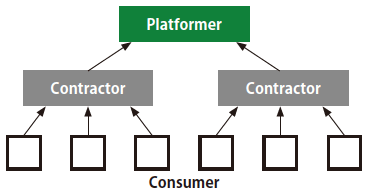

いわゆるコントラクター(請負)企業には、プラットフォーム企業への対抗力がないので、コントラクター企業で働く労働者は、永続的雇用が失われ、最低賃金にあまんじて、コスト最小化という会社の都合で人事配置され、雇用は不安定化する。ドイツ人が恐れていることは、米国のプラットフォーム企業の下で、ドイツ企業がコントラクターとなり、ドイツ人労働者が、少数の米国人の莫大な利益のために、悲惨で惨めな雇用環境に陥ってしまうことである(図表‐1)。ただし、島国日本では、そうした危機感を持っている人は極めて少ないのが実情だ。

日本におけるIoT/インダストリー4.0

1.公的機関の取り組み

わが国では、経済産業省および総務省が審議会をスタートするなど、日本版IoT/インダストリー4.0の検討を開始している。実務に取り組んでいるのは、ロボット革命イニシアティブ協議会の中の「IoTによる製造ビジネス変革WG」である。ここはドイツの「インダストリー4.0プラットフォーム」のカウンターパートとして設置されたもので、「日本版プラットフォーム」とも呼ばれている。

2.見えてきた日本型IoTビジネスモデル

いま各国は、国内事情や自国民の感性に沿ったかたちで、IoT/インダストリー4.0を進めている。ドイツは通信環境が悪く、かつ製造業中心の国なので、国民の関心は工場の中に向いている。最近まで、工場内のIoTに特化し、「単品生産」「カスタマイズ生産」が主流だったが、これは「機械」が得意なシーメンス社的発想である。これに対し米国は、通信環境が良好であるため、ビッグデータを収集し、処理することにより巨大な富を手にしようとするアプローチだ。日本は、米国同様に通信環境は良好であるため、「M2M(注2)」が展開されようとしているが、主流は工場内の「見える化」によるコストダウン・人員削減である。徹底的に現場の合理化を進めないと気がすまない日本人的発想である。

以上のとおり、ドイツと米国は、効率化はほどほどにして新ビジネスによる売り上げ増を目指しているが、日本は、売り上げ増よりも、徹底的なコスト削減を指向している。これから、世界中でIoT/インダストリー4.0関係の投資が活発に行われる兆しがあるものの、世界に比べて日本での投資が少なく、しかも企業の売り上げを増やす方向でなく、コスト削減や人員削減の合理化投資をするのであれば、日本の景気を上向かせる方向には働かない可能性がある。世界中でIoT/インダストリー4.0関係の投資が活発に行われ、好景気に沸いても、日本ではその利益を享受する機会は訪れないかもしれない。

第4次産業革命における中小企業のポテンシャル

1.新しいビジネスモデルの事例

大企業は従来から効率化を追求してきたので、多額の投資をしてIoT/インダストリー4.0システムを導入したとしても生産性向上はせいぜい数割程度だろう。例えば、富士通は2割、オムロンは3割、コマツは5割の生産性向上を実現するという数字が新聞記事に載っていた。

だが、これまでさしたる効率化に取り組んでこなかった中小企業がIoT/インダストリー4.0を導入すれば、簡単なIoTシステムで生産性は数倍に向上する可能性がある。IoT/インダストリー4.0は中小企業にこそ最も効果が大きいのだ。本稿では、工場内の見える化とM2Mについてそれぞれ1例ずつ挙げる。

(1)旭酒造(山口県岩国市)のケース――工場内の見える化の事例

旭酒造は、かつて山口県で4位の酒造メーカーであったが、経営が悪化し、杜氏に逃げられた。同社の桜井博志社長は従来から杜氏が酒造りのノウハウをブラックボックス化していたことに疑問を持っていたため、杜氏がいなくなったのを機に、「理論とデータによるサイエンス」で酒造りをすることにした。すなわち、工場内のあらゆる工程にセンサー、ライブカメラ、計測器を設置してデータを計測し、美味しい日本酒ができるとされる理論に忠実につくったところ、まさに美味しい日本酒ができた。しかも品質・生産量が一定化し、量産が可能になった。そのようにしてでき上がった『獺祭』は、最上級クラス(720ml)が定価3万円以上で販売され、14年に米国バラク・オバマ大統領が来日した際、安倍晋三総理がプレゼントしたことでも知られている。同社の売上高は、過去10年で13倍の49億円に増えた。

品質の高い日本酒を安定的に供給するためには、原料となる酒米「山田錦」も安定的な供給が必要となる。そのため、水田の中にセンサーを置き、気温、湿度、土壌温度、土壌水分などを1時間おきに計測し、携帯電話でデータを送信し、状態を管理する。栄養分が不足していることが分かると直ちに水田に肥料を撒まいている。

(2)三浦工業(愛媛県松山市)のケース――M2Mの事例

三浦工業は、ボイラーの製造・販売とメンテナンスを行っている。同社は国内ボイラー市場の40%を占めるトップ企業であり、連結売上高は平均して毎年7%の伸びを示している。同社がここまで成長した要因は大きく2つある。

第1は、ボイラーといえば通常、大きな製品を1台購入し、0〜100%の範囲で出力調整するものだが、三浦工業は小型ボイラーを複数台設置し、出力の変化に応じて台数制御することで、エネルギーコストと設置面積をともに半減させた点にある。

第2は、IoTブームのはるか以前の89年から「故障予知」サービスを行っていたこと。顧客が使用しているボイラーに埋め込んだセンサーから得られるデータを通信会社の回線を介して収集し、同社のオンラインセンターで職員が画面を見ながら稼働状態を監視して、異常が感知されれば、まずユーザーに電話して対処方法を伝え、それでも無理な場合にはメンテナンス要員が現地に急行する。三浦工業は、日本国内に100カ所のサービス拠点を設置し、サービスエンジニア約100人を擁し、同社が販売した5万2429台(15年4月末現在)のボイラーを「遠隔で状態監視」している。

2.中小企業に与えるインパクト

製造業は、いまや工業製品を生産・販売するだけでなく、製品に付随するサービスを提供することで利益を上げ、サービス内容で勝敗を決する時代に突入しようとしている。日本でも早めにその変革に備えた準備をした企業は、ネット化の波に乗って大きく羽ばたくだろう。

地方都市での講演会終了後の懇親会で、IoTについて会話をしていたところ、ある人は「この地域の中小企業は、IoTブームが早く過ぎ去ってほしいと頭を低くして耐えている」と話していた。だが、いま世界中であらゆる分野に押し寄せているネット化の波は、頭を低くして耐えてやり過ごせばよいというものではない。このネット化の流れに乗り遅れれば、競争から取り残されるだけである。

IoT/インダストリー4.0が日本の中小企業に与えるインパクトとは、「ネット化の波に乗れた企業とそうでない企業との格差が一層拡大する」ということにほかならない。

『りそなーれ』2016年7月号〈発行:りそな総合研究所〉に掲載